Firmen im Artikel

3D-Röntgensysteme ermöglichen eine Prüfung dort, wo die klassische automatisierte optische Inspektion unter Bauteilen ihre Grenzen erreicht hat. Früher wurden die meisten Röntgeninspektionen offline durchgeführt, aber die Verwendung von wesentlich mehr elektronischen Bauteilen mit unterseitigen Anschlüssen (Bottom Termination) in kritischen Produkten, die einwandfrei funktionieren müssen sowie in hohen Stückzahlen mit hohem Durchsatz und bester Fertigungsausbeute eingesetzt werden, erfordern eine automatische In-line-Inspektion. AXI-Systeme müssen ständig schneller und präziser werden sowie für innovative Technologien und Maschine-zu-Maschine-Fähigkeiten (M2M) offen sein, um mit der technischen Entwicklung Schritt zu halten und mittels Inspektion die hohe Qualität und Zuverlässigkeit der Produkte sicherzustellen. Diese herausfordernden Ziele erfüllt das neuentwickelte automatische Röntgensystem 3Xi-M110 von Saki.

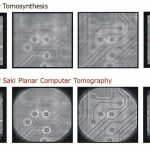

Planare Computertomographie mit exakten volumetrischen Daten

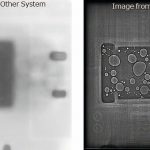

Um den Anforderungen an eine qualitativ hochwertige AXI-Inspektion gerecht zu werden, hat Saki seine besonders leistungsfähige Planar Computed Tomography Technology (PCT) entwickelt, die eine präzise Inspektion von Lötstellen in Volumen und Form sicherstellt. PCT ist eine Erweiterung der seit vielen Jahren im medizinischen Bereich eingesetzten CT-Technologie (Computertomographie). PCT trennt die Bilder von der Ober- und Unterseite der Elektronikbaugruppe (PCBA, Printed Circuit Board Assembly) vollständig, so dass die Aufnahmen nicht durch die Bauteile auf der Gegenseite beeinträchtigt werden.

In vielen anderen Röntgensystemen verwendet man einen Subtraktionsprozess, um die Substratinformationen aus den Ergebnissen zu entfernen, während das echte 3D-AXI-System des Unternehmens ein additives Verfahren verwendet. Die hochaufgelösten 3D-Bilder entstehen durch die Aufnahme von mehr als 200 Schichten (Slices), hingegen erfassen herkömmliche Röntgensysteme typischerweise weniger als 10 Schichten quer durch die gesamte Baugruppe, einschließlich der bestückten Bauteile, Lötstellen und sogar dem Verzug der Leiterplatte. Die AXI-Technik des Unternehmens ermöglicht damit eine sehr detaillierte Prüfung aller Komponenten der Baugruppe oder eines Moduls in Volumen und Form. Nach der Bilderfassung rekonstruiert das System die Schichten-Aufnahmen exakt in der Form der Lotkugeln unter dem IC sowie der Ausbildung von Filet (Meniskus), um eine sehr zuverlässige Lötstelleninspektion zu gewährleisten.

Bei diesem Verfahren inspiziert das System nicht nur die Objekte, sondern kombiniert unterschiedliche Schichten, misst Komponenten und Merkmale, bestimmt die Bestückungsabweichungen sowie den Verzug von Board oder Substrat und analysiert auch die internen Strukturen. Ausgemessene Lötstellen werden mit definierten Toleranzen verglichen, zudem kann man alle fertigungstypischen Fehlerarten erkennen; identifiziert und klassifiziert wird selbst Head-in-Pillow (HiP). Deutlich wird, das PCT-System ist für die hochgenaue Fehlererkennung von entscheidender Bedeutung.

Hardware-Design der neuen Generation gewährleistet höhere Genauigkeit und Bildqualität

Die Verwendung der zweckmäßigen Hardware ist ein Schlüsselfaktor, um eine genaue Inspektion zu realisieren und perfekte 3D-Bilder zu erhalten. So sind alle Inspektionssysteme des Unternehmens auf einem gusseisernen Rahmen aufgebaut, der die robuste und stabile Plattform bildet. Eine Kombination aus analogen Lineargebern (Auflösung 1 µm), Servomotor-Antrieben auf jeder Achse, komplexer Präzisionskalibrierung sowie der festen und widerstandsfähigen Hardware-Struktur ermöglicht eine präzise Positionierung sowie scharfe, klare Bilder und stellt damit sicher, dass die gesammelten und übertragenen Aufnahmedaten absolut präzise und zuverlässig sind.

Der Platzbedarf (Footprint) des AXI-Systems 3Xi-M110 ist etwa 25 % kleiner und das Gewicht 30 % geringer im Vergleich zu Vorgängermodellen. Mit ihrer äußerst kompakten Bauweise und ihrem geringeren Gewicht lässt sich die Maschine in jedem Standardbauwerk im Obergeschoss installieren sowie auch leicht transportieren. Die Maschine kann Baugruppen mit einer Größe von 50 mm (B) x 140 mm (L) sowie von 360 mm (B) x 330 mm (L) verarbeiten. Bei größeren Boards lassen sich in einem 2-stufigen Erfassungs- und Ladevorgang auch Baugruppen mit einer Größe von 500 mm (B) x 460 mm (L) inspizieren. Anspruchsvolle Anwendungen, wie die HiP-Inspektionen, sind damit in der Erfassung um 20 % schneller und außerdem noch wesentlich genauer.

Hochgenaue und lückenlose Technologie der 3D-Bildrekonstruktion

Die PCT-Technologie zeichnet sich durch eine hohe Auflösung sowohl in horizontaler als auch vertikaler Richtung aus. Für jede Aufnahmeschicht (Slice) der Baugruppe erzeugt das AXI-System vollständig getrennte Aufnahmen von Ober- und Unterseite. Da für jedes Field-of-View (FOV) eigene Aufnahmen erzeugt werden, können diese Daten bestens rekonstruiert und zu einem Bild verbunden werden, um ein perfekt ausgebildetes 3D-Modell zu erhalten. Die automatische Kompensation des Verzugs von Leiterplatten wird bereits während der Erfassung der einzelnen Bildschichten durchgeführt.

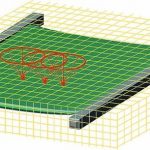

Automatische Kompensation von Substrat-Verzug

Eine zuverlässige Kompensation des PCB-Verzugs ist wesentlich für eine genaue Rekonstruktion der erfassten Höhendaten. Üblicherweise wird ein Inspektionsinstrument verwendet, beispielsweise ein Laser, wobei das Inspektionssystem manuell für die genaue Position auf der Leiterplatte programmiert werden muss, an der die Oberflächenhöhe zu messen ist. Dies führt zu zusätzlichem Programmieraufwand sowie Programmoptimierungen, wobei der mögliche Verzug der Boards unter einer abgedeckten Oberfläche unbekannt ist. Das AXI-System des Unternehmens kann die Pad-Schicht automatisch inspizieren, die Verzugshöhe messen und automatisch eine Verzugskompensation an beliebiger Stelle der Baugruppe vornehmen.

Inspektions-Algorithmus erkennt Head-in-Pillow

Head-in-Pillow (HiP) ist ein Defekt in der Lötstelle, der verursacht wird weil Lotkugeln unter einem Bauteil mit dem PCB-Pad im Reflowprozess nicht miteinander verschmelzen und somit keine zuverlässige homogene elektrisch und mechanische Verbindung bilden. Solche Lötverbindung können zwar anfangs im Produktionstest elektrisch funktionsfähig sein, versagen aber im Feld unter mechanischen oder thermischen Belastungen. Der Defekt wird Head-in-Pillow genannt, weil es so aussieht, als ob ein Kopf (Lotkugel-Kontakt des Bauteils) in ein weiches Kissen (Pastendepot) gedrückt wird.

Defekte im Lötprozess sind sehr unterschiedlich in ihren Erscheinungsformen, wobei die Identifizierung fehlerhafter Geometrien bei der HiP-Inspektion sehr schwierig ist. Die 3D-Inspektion konzentriert sich darauf, minimale Differenzen der Lötstellenform zu identifizieren und dann eine mögliche Abweichung durch Vergleich mit der idealen Form zu erkennen. Eine detaillierte Analyse der Lötstellenform unter einem Ball Grid Array (BGA) erfordert viele Messungen verschiedener Parameter, die auf die Fläche der Schichten durch die BGA-Lotkugel bezogen sind, wie Kreisförmigkeit, Volumen usw. Die Möglichkeit, solche Schichten getrennt zu analysieren sowie Volumeninformationen zu sammeln und auszuwerten, ermöglicht mit einem 3D AXI-System eine detaillierte Inspektion solcher verdeckten Lötstellen.

Auf der Basis von jahrelangen Forschungsarbeiten anhand von gesammelten Kundendaten konnte das Unternehmen die Abweichungen und Trends identifizieren, die als akzeptable bzw. inakzeptable Lotkugelformen gelten. Nachdem die Geometrien definiert wurden, erstellte das Unternehmen ein Inspektionsprotokoll, das in einen neuen Algorithmus umgesetzt wurde, der die Inspektionsfähigkeiten von AXI auf die nächste innovative Stufe bringt. Der Algorithmus vereinheitlicht die verschiedenen Definitionen der Lötstellengeometrien und überführt sie in einen einzigen Inspektionsschritt. Die Software nutzt das Know-how der präzisen Formerfassung und kombiniert es mit hochempfindlichen und genauen 3D-Volumendaten, um eine einfache und unkomplizierte Parametereinstellung zu ermöglichen. Damit lassen sich dann die korrekten Inspektionsparameter schnell und einfach definieren.

Kein Fehlerschlupf ist das Ziel

Die Häufigkeit von Fehlerschlupf (Escapes) oder als fehlerhaft erkannte, jedoch korrekte Lötstellen, ist ein wesentlicher Faktor bei der Beurteilung der Inspektionsqualität. Bei Fehlerschlupf handelt es sich um Defekte, die während der Prüfung nicht identifiziert wurden. Diese Fehler werden leider oft übersehen und später erst bei Fehlfunktion der Elektronik vom Kunden entdeckt. Bei zuviel Fehlerschlupf laufen in der Fertigung die Produktionszeiten sowie die Kosten hoch, es wird also sehr kostspielig. Wird der Fehler während der Herstellung festgestellt, ist eine Reparatur oder ein Austausch des Teils zwar möglich, was jedoch die Fertigungslinie verlangsamt oder die Linie muss sogar gestoppt werden. Durchsatz und Ausbeute werden dadurch reduziert. Je später im Prozess ein Fehler gefunden wird, desto schwieriger und kostspieliger ist es bekanntlich, ihn zu beheben oder etwa die Fertigungslinie nachzujustieren. Das AXI-System 3Xi-M110 von Saki zeichnet sich durch eine so hohe Inspektionsqualität und Zuverlässigkeit aus, dass es im Inspektionsprozess keinen Fehlerschlupf oder fälschlich als defekt erkannte gute Lötstellen gibt.

Neuartige Röntgenröhre reduziert Umweltbelastung

In jedem Röntgensystem ist die strikte Kontrolle und Nutzung der Röntgenstrahlen für den Betrieb des Systems entscheidend. Mit dem Fokus auf eine Reduzierung der Röntgenbelastung wurde von Saki eine neuartige, geschlossene Strahlenquelle entwickelt. Die Röhre des 3Xi-M110 hat eine Pulsmodus-Funktion, um die Strahlung bei hohen Inspektionsgeschwindigkeiten ein- und auszuschalten. Eine Reduzierung der Röntgendosis um 70 % ist möglich, weil das Röntgengerät erst zum Zeitpunkt der Bildaufnahme eingeschaltet und auch sofort wieder abgeschaltet wird, während die Baugruppe in das System geladen wird. Zudem müssen herkömmliche geschlossene Röntgenröhren regelmäßig kurz betrieben werden, auch wenn sie im Ersatzteillager aufbewahrt sind, um einer Schädigung der Strahlenquelle vorzubeugen. Dies ist ein sehr kostspieliger und zeitaufwendiger Vorgang.

Mit dem Einsatz der neuen 3Xi-Röntgenröhre ist eine spezielle Bleikammer für den Betrieb der Röhre nicht mehr erforderlich. Die Röhre verbleibt beim Be- und Entladen der Baugruppe in Inspektionsposition. Als Sicherheitsmaßnahme und zur Kontrolle der Exposition während der Inspektion weist die Betriebssoftware einen Dosis-Simulator auf. Der Benutzer kann die Strahlendosis überwachen und entsprechend dieser Informationen die Applikationsmethode der Strahlen sowie die Vergrößerung einstellen. Diese Röntgenquelle erfordert keine regelmäßige Wartung oder eine besondere Aufbewahrung als Ersatzteil. Das integrierte Überwachungssystem für die Lebensdauer meldet, wann die Zeit für den Austausch des Röhre erreicht ist. Diese neue Strahlenquelle halbiert die Röntgenbelastung für Produkt und innere Maschinenteile, minimiert Komponentenschädigungen, erhöht die Lebensdauer des Detektors und senkt insgesamt die Betriebskosten für das System erheblich.

Weitere Verbesserungen in Qualitätskontrolle der Produktion sowie für Industrie 4.0

Alle Inspektionssysteme des Unternehmens verwenden die gleichen Plattformen in Soft- und Hardware. Neben der AXI-Systemtechnologie verfügt der Hersteller natürlich auch über eine Palette von schnellen und präzisen Inspektionssystemen für 3D-SPI, 3D-AOI und Unterseitenkontrolle während des Pastendrucks sowie für Überwachung der Pre-Reflow- und Post-Reflow-Prozesse. Jeder Inspektionsprozess liefert eigene Daten zur weiteren Verwendung. Die Software Multi-Process View (MPV) von Saki zeigt die Inspektionsresultate aus allen Prozessen an einem zentralen Ort in Echtzeit an, der Anwender kann so Prozesskorrekturen auf der Grundlage der Inspektionsergebnisse aus dem vorherigen Fertigungsschritt analysieren und vornehmen. Zusammen mit der weiterentwickelten Funktion für SPC und Dokumentierung stellt die MPV-Software umgehend eine umfassende Darstellung der Fehleranalyse für den gesamten Prozess zur Verfügung und dient als Grundlage für die Verbesserung der Produktionsqualität.

productronica, Stand A2-259