Firmen im Artikel

Bei Betrachtung der thermodynamischen Einflussgrößen des Gesamtsystems wird klar, dass mit der konventionellen Kühltechnologie die Grenzen ausgereizt sind. Neue Entwicklungsansätze und Fertigungsverfahren müssen eingesetzt werden, damit die Herausforderungen gemeistert werden können. Ein solches neues Fertigungsverfahren ist die additive Fertigung, bei der deutlich komplexere Geometrien realisierbar sind als bei konventionellen Techniken.

Erzeugung dreidimensionaler Bauteile

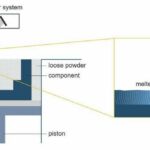

Es gibt einige verschiedene Verfahren im Bereich der Additiven Fertigung (AM, Additive Manufacturing). Eines der bekanntesten ist das LMF (Laser Metal Fusion) Verfahren, auch bekannt als SLM (Selective Laser Melting) oder LPBF (Laser Powder Bed Fusion). Der Prozess läuft Schicht für Schicht ab. Es wird eine dünne Pulverlage in der Größenordnung des menschlichen Haares aufgetragen (zwischen 20 und 100 µm), dann schmilzt der Laser das Pulver an der Stelle, an der das Bauteil entstehen soll. Anschließend senkt sich die Plattform um eine Schicht ab und eine weitere Pulverlage wird aufgetragen. Diese Schritte werden nacheinander wiederholt, bis das Bauteil fertiggestellt ist.

Der Prozess selbst findet unter Schutzgasatmosphäre mit einer konstanten Strömung über der Bauplatte statt, um eine Oxidation während des Schmelzens zu verhindern. Die entscheidende Einflussgröße auf die Qualität der Bauteile ist die vom Laser eingebrachte Energie, die je nach Ausgangsmaterial des Pulvers variiert. Da der Laser das Pulver vollständig aufschmilzt, entsteht dabei ein sehr dichtes Bauteil mit feiner Mikrostruktur, dessen Eigenschaften mindestens vergleichbar mit gegossenen oder gefrästen Bauteilen sind.

Nach Fertigstellung wird das nicht verschmolzene Pulver abgesaugt, gesiebt, um Agglomerate zu entfernen und dann kann es für den nächsten Fertigungsjob wiederverwendet werden. Das Bauteil selbst ist direkt mit der Bauplatte verbunden über Supportstrukturen. Diese leiten während des Prozesses die Wärme ab und halten das Bauteil an seiner Position. Nach der Fertigstellung wird das Bauteil z.B. mit einer Bandsäge von der Bauplatte getrennt und die Supportstruktur wird entfernt.

Durch diesen additiven Fertigungsprozess wird ein Bauteil direkt vom CAD aus ohne weitere Werkzeuge hergestellt. Dies macht den Prozess unabhängig von der Komplexität des Bauteils und der zu produzierenden Stückzahl. Somit können sehr komplexe Bauteile designt werden, die mit konventionellen Technologien nicht herstellbar wären. Es können Funktionen in das Bauteil integriert, mehrere Bauteile zu einem Bauteil kombiniert und dadurch der Montageaufwand deutlich reduziert werden. Ein weiterer Vorteil von 3D-Druck ist die mögliche Performance-Steigerung von Bauteilen. So können zum Beispiel im Werkzeug- und Formenbau die Kühlkanäle konturnah an die Oberfläche der Werkzeuge gelegt werden, wodurch sich eine homogenere Temperaturverteilung ergibt und die Zykluszeiten beim Guss deutlich reduzieren lassen. Die bisher größte Anwendung von 3D-Druck findet sich im Bereich Medizin und Dental. Es können Implantate und Zahneinsätze patientenindividuell gefertigt werden und zudem mit verbesserten Eigenschaften, wie z. B. mit Gitterstrukturen, die ein besseres Einwachsen von Gewebe ermöglichen.

Kühlkörper im 3D-Druck

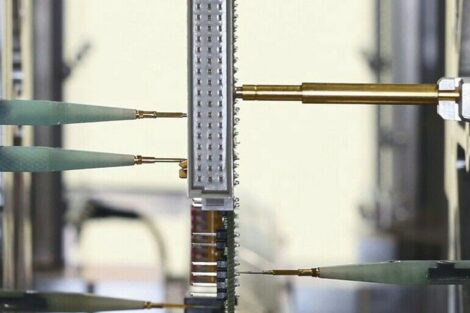

Auch Trumpf nutzt den 3D-Druck zur Serienproduktion von Bauteilen, die in anderen Produkten des Unternehmens eingesetzt werden. Beispiel hierfür ist der im folgenden beschriebene Kühlkörper, der für die Kühlung einer Hochfrequenzstufe innerhalb eines 2,5 kW Generators für Plasmaanwendungen eingesetzt wird.

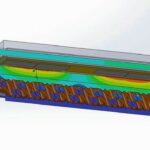

Die Verwendung der additiven Fertigung ermöglicht es, eine komplexe Innenstruktur in das Bauteil zu integrieren. Das Resultat ist ein flüssigkeitsdurchströmter Hochleistungskühlkörper. Mit der Innenstruktur wird die Fläche für den aktiven Wärmeaustausch vergrößert und die anfallende Verlustleistung gezielt abgeführt. Realisiert wird die Innenstruktur durch im Raum stehende geneigte Säulen, die das Strömungsverhalten des Fluids innerhalb des Kühlkörpers beeinflussen.

Nachdem sich während der Entwicklungsphase eingangs vorrangig mit der maximal abführbaren Verlustleistung beschäftigt wurde, konnte durch Untersuchungen in Bezug auf den Druckverlust der Bauteile in darauffolgenden Iterationen der Kühlkörper weiter optimiert und schließlich industrialisiert werden.

Mit Einsatz des Kühlkörpers werden die verwendeten Leistungstransistoren gekühlt und die Funktionsbandbreite der Halbleiterbauteile können ausgeweitet und besser ausgenutzt werden. Verglichen mit den bisher eingesetzten konventionellen Kühltechniken halbiert sich der thermische Widerstand im Gesamtaufbau vom Bare Die des Leistungstransistors bis in das Kühlmedium.

Im Vergleich zur konventionellen Kühltechnologie kann durch Integration der additiv gefertigten Kühlkörper doppelt so viel Verlustleistung abgeführt werden und zeitgleich der Volumenstrom durch das Bauteil um 60 % verringert werden. Die Kosten für das Gesamtsystem der Kühlung steigen dabei lediglich um 16 %.

Wirtschaftliches, ressourcen-

schonendes Fertigungsverfahren

„Wie an dem Kühler zu sehen, gibt es bei der additiven Fertigung einen wesentlichen Faktor, der den Erfolg des Bauteils bestimmt und eine wirtschaftliche Serienproduktion ermöglicht: das AM-gerechte Bauteildesign“, so Nicholas Risch, Technology Development Additive Manufacturing bei Trumpf.

Da der Schritt, schon bei der Bauteilidee an 3D-Druck zu denken, eine Herausforderung beim Einstieg in die Additive Fertigung darstellt, bietet das Unternehmen Unterstützung entlang der kompletten Prozesskette an. Technologieexperten beraten zu Design, Materialauswahl und möglichen Fertigungsszenarien.

Hergestellt wird der Kühlkörper derzeit auf einer TruPrint 1000. Auf der Bauplattform, die einen Durchmesser von 10 cm aufweist, können mehr als 70 Bauteile innerhalb eines Druckvorgangs hergestellt werden. Die Bauzeit für eine Bauplatte beträgt circa einen Tag.

Es folgen der Nacharbeitsschritt, in dem das überschüssige und nicht verwendete Kupferpulver aus den Bauteilen entfernt wird, sowie ein spanabhebender Nacharbeitsschritt, um die Bauteile für ihren Einsatz in der Hochfrequenzstufe vorzubereiten.

Die Pulverreste, die aus einem Druckvorgang überbleiben, werden im Nachgang aufbereitet und der Prozesskette erneut zugeführt, so dass neue Bauteile aus dem Pulver entstehen können. Ein Kreislauf entsteht, der die Bedeutung des Verfahrens mit Blick auf ressourcenschonende Fertigungsverfahren aufzeigt.

Die Verringerung des benötigten Volumenstroms aufgrund der Vergrößerung der wärmeübertragenden Oberfläche bringt einen nachhaltigen Effekt mit sich: Weniger Kühlflüssigkeit muss für das System aufbereitet werden, obwohl das doppelte an Verlustleistung abgeführt werden kann.

Mittels besserer Ausnutzung der eingesetzten Bauteile wird der Einsatzbereich der Leistungstransistoren erweitert und das Gesamtbauvolumen zukünftiger Hochfrequenzgeneratoren kann verringert werden. Die Kühlung trägt somit maßgeblich zur Ressourcenschonung in der Entwicklung neuer Generatoren bei.

„Durch eine laserbasierte Fertigungstechnologie 3D-Druck wird die Leistungsfähigkeit der Leiterplatte deutlich gesteigert. Weitere laserbasierten Prozesse wie zum Beispiel für die elektrische Kontaktierung oder das Nutzentrennen können auch für die Leiterplattenfertigung eingesetzt werden“, ergänzt Woo-Sik Chung, Global Industry Manager Mobility–Electronics des Unternehmens.