Firmen im Artikel

Durch Kombination gedruckter Folien mit komplexeren Halbleiterelementen lassen sich über die Leitung elektrischer Signale hinaus vielfältige weitere Funktionen integrieren. Die Herstellung solcher kombinierter Baugruppen bietet jedoch Herausforderungen, etwa bei der Montage der Systeme, gerade wenn optische Funktionen gefragt sind. Das Fraunhofer IPT erforscht nicht nur das Rolle-zu-Rolle-Verfahren zur kontinuierlichen Herstellung flexibler, hybrider Schaltungsträger und entwickelt Fertigungsmodule für bestehende Produktionsanlagen. Zusätzlich werden diese Technologie auch mit einer Basismaschine zur automatisierten Aufbau- und Verbindungstechnik für opto-elektronische Systeme wie Laser oder Kameras kombiniert. So gelingt es, gedruckte Elektronik zu fertigen und im nächsten Schritt mit elektronischen Komponenten zu bestücken.

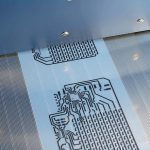

Schnell gedruckt: Leiterbahnen auf flexiblen Folien

Für die kontinuierliche Fertigung multifunktionaler Folien setzt das Fraunhofer IPT seit mehreren Jahren auf eine im eigenen Haus entwickelte Rolle-zu-Rolle-Anlage, die mit unterschiedlichen Modulen betrieben werden kann. Damit lassen sich kostengünstig Folien mit integrierten fluidischen, optischen oder elektronischen Funktionen herstellen. Ein Inkjet-Modul ermöglicht es, die gedruckte Elektronik auf Folie aufzutragen. Ein weiteres Modul verbindet die funktionalisierten Schichten zu einem mehrlagigen Foliensystem. Der modulare Aufbau gewährleistet eine freie Kombination der unterschiedlichen Module, um schnell und kundenorientiert individuelle Anlagen aufzubauen und umzurüsten. Mit der Kombination aus gedruckter Elektronik und optischen Strukturen sowie biofunktionalen Oberflächen und Mikrofluidik lassen sich völlig neue Märkte bedienen. So können beispielsweise komplette Lab-on-a-Chip-Systeme kostengünstig in großen Stückzahlen hergestellt werden.

Die Bestückung der multifunktionalen Folien mit SMD-Bauteilen soll die Anwendungsmöglichkeiten der Rolle-zu-Rolle-Produktion erweitern. Doch die Folien stellen als Schaltungsträger besondere Anforderungen an den Bestückungsvorgang, beispielsweise Flexibilität und eine kontinuierliche Bewegung des Foliensubstrats. Hier plant das Fraunhofer IPT die Integration konventioneller Bestückungssysteme in die kontinuierlich laufende Rolle-zu-Rolle-Produktionslinie, um die elektronischen Bauteile zu positionieren und zu fügen, ohne die Fördergeschwindigkeit der Folie zu verändern. Anstelle der konventionellen Bestückungsmodule kann auch eine eigens am Fraunhofer IPT entwickelte Mikromontagezelle in den Prozess eingebunden werden.

Mikrometergenaue Montage von Baugruppen

In der Mikromontagezelle des Fraunhofer IPT lässt sich die Montage kleiner und mittlerer Serien individuell ausgestatteter optischer und elektronischer Baugruppen erproben und testen. Die Anlage ist in sich modular aufgebaut und ist so schnell und kostengünstig an Kundenanforderungen anpassbar und kann umgerüstet werden.

Anhand eines Mikromanipulators ermöglicht das System optische Bauteile selbst in miniaturisiertem Maßstab hochgenau zu bewegen, positionieren und justieren. Mit translatorischen Schrittweiten im zweistelligen Nanometerbereich und Winkelschrittweiten von wenigen Mikrorad kann das System auch zuvor bedruckte Folien mit elektronischen und optischen Komponenten in bis zu sechs Freiheitsgraden äußerst präzise bestücken und so völlig neue elektronische Komponenten und Produkte ermöglichen.

Ein Portalsystem führt bei kontinuierlicher Substratzuführung Bestückungsvorgänge vollautomatisiert durch. Eine Zielfeldkamera mit integrierter Beleuchtungseinheit erkennt dafür selbstständig die Referenzmarken auf dem Substrat und positioniert die Bauteile an vorgesehener Stelle. Zusätzlich stehen sowohl berührende als auch kontaktlose Dispenser für Klebstoffe und Lotpasten zur Verfügung. Der Bestückkopf verfügt über eine integrierte UV-Aushärteeinheit, mit der die Komponenten dann unmittelbar nach der Bestückung auf dem Substrat fixiert werden können.

productronica, Stand B2.317