Firmen im Artikel

Dennoch erfüllt ein herkömmliches Dampfphasenlötsystem nicht die heutigen Anforderungen an den Durchsatz pro Fertigungslinie. Daher müssen neue Ansätze gefunden werden, die die Vorteile des Vakuumlötprozesses mit Dampfphase kombinieren, aber es ebenso erlauben, große Stückzahlen zu produzieren und damit die Taktzeiten zu reduzieren.

Dieser Ansatz wurde in der neuen CondensoX-Line Quad Core (wie ganz oben abgebildet) von Rehm Thermal Systems umgesetzt. Der neue Anlagentyp erlaubt vier Vakuumlötprozesse parallel zu bearbeiten – sowohl zur Erreichung höchster Durchsatzraten, als auch für einen kontinuierlichen Prozessbetrieb während Wartungsarbeiten. Da die Kammern einzeln und unabhängig voneinander betrieben werden können, kann an einer Prozesskammer eine präventive Wartung stattfinden, ohne einen Linienstopp zu verursachen. Bezüglich der Verfügbarkeit der Anlage ergibt sich hiermit eine erhebliche Steigerung, da nur für eine vorhersehbare Zeit der Durchsatz um 25 % gesenkt wird.

Die Beladung der Prozesskammer auf der oberen Transportebene erfolgt gleichzeitig, der Transport weiterer Baugruppen zum nächsten verfügbaren Kammermodul auf der unteren Transportebene unabhängig (im mittleren Bild Seite 60 ersichtlich). Diese einzelnen Prozesskammern beinhalten sowohl den Dampfphasenprozess als auch ein vollständigen Vakuumprozess. D. h. neben dem Temperaturprofil können die Druckwerte während des gesamten Prozesses beeinflusst werden. Dadurch ist es möglich, den Vorteil der Temperatursteuerung und der Druckbeeinflussung zu nutzen. Eine Auswahl möglicher Vorteile ist an den folgenden Punkten zu sehen:

- Vor-Vakuum zum Evakuieren und Entfernen von Lösemitteln, Feuchtigkeit aus Lotpaste etc.

- Beeinflussung des Siedepunktes des Galden und der Erhöhung der übertragenen Wärmeenergie. Als Beispiel sind hier nieder schmelzende Prozesse z. B. mit Galden „LS180“ möglich, obwohl HS240 in der Anlage verwendet wird. Auch profitieren große thermische Massen von der erhöhten Wärmeübertragung, obwohl der Siedepunkt bei 180 °C bleibt, wie bei normalen Galden „LS180“ (Was leider aber nicht als Produkt vertrieben wird. Erhältliche Grade sind LS 200, LS 215, LS 230 und HS 240, HS 260.)

- Ein Gasaustausch während des Prozesses, um zum einen Verschmutzungen aus dem Prozess zu Entfernen und des Weiteren die Möglichkeit zu haben, Gase einzuführen. Diese Gase können unterschiedlichste Aufgaben erfüllen. So zum Beispiel kann Formiergas oder Ameisensäure eingesetzt werden. Gase wie Helium dienen dazu, Dichtigkeitsprüfungen an nachfolgenden Prozessen am Produkt durchführen zu können (Dichtlöten von Gehäuse).

Der unabhängige Transportvorgang (mittleres Bild Seite 60) für die vier Kammermodule spiegelt sich auch bei der Entladung der Prozesskammern wider. Dieser Vorgang ist wieder unabhängig gestaltet und es wird kein Lötprozess in einer anderen Prozesskammer beeinflusst.

Der Kühlprozess befindet sich auf der Rückseite der Anlage und wird mittels Konvektion an jeder Kammerstation realisiert. Durch eine effiziente Kühlung, die aus den Konvektionslötanlagen übernommen wurde, wird sichergestellt, dass am Anlagenauslauf die Produkte in einer handhabbaren Temperatur ankommen.

Die Be- und Entladung des Anlagenwarenträgers geschieht innerhalb der Anlage. So bietet die Anlage denselben Vorteil wie Konvektionsdurchlaufanlagen, d. h. die Produkte kommen auf einem Transportband in einer Spur an die Anlage und werden dann innerhalb des Systems auf die Warenträger verteilt und auch wieder vereinzelt auf eine Spur zurückgegeben. Im unteren Bild Seite 60 ist beispielhaft die Entladung zu sehen.

Das Anlagenkonzept der CondensoX-Line Quad Core war so überzeugend, dass einer der weltweit größte Hersteller von Computer- und Gaming-Hardware dieses System in sein Fertigungskonzept integriert hat, da er schon die Vorteile des Vakuumdampfphasenlöten eruiert hatte, nur die bisherigen Systeme nicht seine Durchsatzanforderungen erfüllen konnten. Die geforderten Taktzeiten bewegen sich im Bereich von 12 Sekunden pro Einheit bis zu 60 Sekunden pro Einheit. Die Taktzeiten beinhalten den Einsatz des Vakuums zur Voidreduzierung am Produkt.

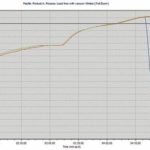

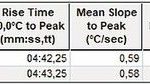

Dampfphasenlöten ist nicht gleichbedeutend mit eingeschränkten Profilierungsmöglichkeiten (Bild oben), so weist die Condenso Serie die Möglichkeit flexibler Profilierungen auf. Die CondensoX-Line Quad Core ist das weltweit einzige Dampfphasenlötsystem, welches den Einsatz von Prozessgasen und Ameisensäure sowie durchgängige Vakuumprozesse und hohe Durchsatzraten bietet.

Rehm Thermal Systems

Leinenstraße 7

89143 Blaubeuren-Seißen

Tel.: +49 7344 9606-0

E-Mail: info@rehm-group.com

Website: www.rehm-group.com