Firmen im Artikel

Nach der Gründung der Niederlassungen Parmi USA und China folgte im Jahr 2014 Parmi Europe. Dies wurde durch den Markterfolg der 3D-SPI ermöglicht, sowohl bei KMU als auch bei Automotive-Kunden, die teils mehr als 100 Maschinen im Einsatz haben. Unsere originäre Aufgabe war als Ansprechpartner vor Ort unseren Kunden und Vertretungen Service, Support und Schulungen anzubieten mit kürzest möglichen Reaktionszeiten. Heute verfügt der Hersteller über neun Niederlassungen weltweit und Vertretungen in allen relevanten Märkten.

Lag früher im Service der Schwerpunkt auf der Reparatur, so verlagert sich dieser immer mehr auf Beratung in der Applikation, Erstellung von Inspektionsprogrammen oder auch kundenspezifische Modifikation der Software. Im Applikationscenter können hierfür auf unterschiedlichsten Maschinen entsprechende Versuche durchgeführt oder Software getestet werden. Anfänglich wurden von Parmi Europe direkt nur Key-Accounts direkt betreut; heute ermöglichen unsere Ressourcen eine eigenständige und direkte Betreuung aller Kunden in Service und Vertrieb.

Entwicklung der Inspektionsmaschine

Seit Einführung der SPI 2000, der weltweit ersten 3D-Laser im Jahr 2000, wurden die technischen Möglichkeiten über mehrere Maschinengenerationen hinweg bis zur heutigen SigmaX weiterentwickelt.

Noch immer sucht der heutige high resolution Dual-Laser-Sensorkopf mit 10 µm Auflösung in X und Y und 0,1 µm in Z seinesgleichen: zur Inspektion einer Leiterplatte im Doppeleuroformat 234 mm x 160 mm werden weniger als zehn Sekunden benötigt (Taktzeit der Maschine). Stand im Jahr 2000 einzig die Inspektion – bereits damals dreidimensional – im Fokus, ergaben sich durch die Evolution weitere Funktionalitäten, die heute bei allen namhaften Anbietern Voraussetzung sind. So wird mittels Closed loop zum Schablonendrucker neben einer kontinuierlichen Prozessüberwachung und Optimierung, umfangreiche statistische Auswertungen zur frühzeitigen Erkennung positiver und vor allem negativer Trends zu erkennen, Überwachung sowie Steuerung der Maschinen und Bewertung der Inspektionsergebnisse von entfernten Arbeitsplätzen inklusive Einbindung in das Intranet oder ERP-Software, garantiert .

In 2015 konnte die Xceed 3D-AOI vorgestellt werden. Deren Merkmal war die 3D-Darstellung von Bauteilen in hoher Qualität, unabhängig von Farbe, Rauigkeit und Reflexionsvermögen der Oberfläche. Zwar erfolgte damit erst relativ spät die Markteinführung der Xceed, doch vertrauen heute anspruchsvollste Kunden aus allen Bereichen – von Automotive bis Unterhaltung – der Zuverlässigkeit der Maschine in der Bauteil- und Lötstelleninspektion. Die Laserinspektionstechnologie ermöglicht die Inspektion von wenigen Mikrometer hohen Objekten, über konventionelle Bauteile, bis hin zu 40 mm hohen Pins in der Standardmaschine. Die Universalität der Maschine realisiert selbst die Inspektion von Lotpaste – die klassische Aufgabe der Lotpasteninspektion. Gerade bei Produktionen die noch über keine eigenständige SPI verfügen, kann von großem Vorteil sein, wenn nach dem Einrichten des Druckers und vor dem Bestückungsautomat eine Charge auf korrekten Pastendruck inspiziert wird.

Anwendungsspezifisch erweiterbar ist die Maschine mit einer integrierten Baugruppen Wendestation zur Double Side Inspection. Hiermit kann in einer Maschine beidseits inspiziert werden.

Auch erfordert die fortschreitende Miniaturisierung eine weitere Verbesserung der optischen Auflösung. Genügt heute noch in aller Regel die Standardauflösung von 14 µm zur Inspektion von Bauteilen bis hin zu 0201 oder auch darunter, so wird es auf Grund immer feineren Strukturen notwendig werden, die Maschine den gestiegenen Anforderungen anzupassen. Investitionssicherheit bietet die Möglichkeit, den Sensorkopf zu tauschen um mit 10, 7 oder gar 3,5 µm Auflösung zu inspizieren. Eine Auflösung von 3.5 µm wird üblicherweise bei spezielleren Prozessen wie zum Beispiel die Inspektion von Wirebonds verwendet.

Die Xceed BSI (Bottom Side Inspection) zur unterseitigen Inspektion von Wellenlötungen und die PCI 100 zur Inspektion von UV-aktiven Conformal Coatings runden die Palette für die SMT-Fertigung ab.

Die Evolution der Anforderungen

Stand anfangs eine funktionierende Inspektionsmaschine im Fokus, so haben sich die Erwartungen heute oft verlagert und werden durch weitreichende kundenspezifische Anforderungen an die Software erweitert als auch auf die Einbindung in kundenspezifische Netzwerke und Produktionsmanagementsysteme. Technologisch liegt aktuell das Augenmerk auf im Rahmen von Industrie 4.0 entwickelte, innovative Produktionslösungen sowie KI basierte Automationstechnologien.

War früher die Meldeampel für den Bediener entscheidend über das Inspektionsergebnis, so gibt es heute Ansätze, um über entsprechende Datenprotokolle aller angeschlossenen Maschinen eine bedienerlose Produktionslinie zu realisieren – ein entsprechendes Feldprojekt wird in Kürze starten. Noch vor einiger Zeit klang dies utopisch – aber diese Entwicklung ist von der Notwendigkeit der Hochlohnländer getrieben, um im globalisierten Markt wettbewerbsfähig zu bleiben.

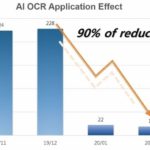

Zweifelsohne ist eine Voraussetzung, um als Maschinenbauer diese Anforderungen zu erfüllen, eine zuverlässig arbeitende Hardware der Maschine zur Erkennung eventueller Abweichungen im Druckbild oder Bauteil und Lötstelle. Jedoch auch hier verschärfen sich die Anforderungen und sowohl die Maschinen-Hard- als auch Software muss kontinuierlich weiterentwickelt werden. Zum einen resultierend aus der immer weiter fortschreitenden Miniaturisierung; zum anderen, um bei komplexer werdenden Baugruppen den Programmieraufwand zu automatisieren. Die Möglichkeiten der Bildverarbeitung zur Erkennung von Abweichungen sind umfangreich und beeindruckend – entsprechend anspruchsvoll ist einerseits die Software als auch teils zeitintensiv die Programmierung, um die Möglichkeiten voll auszuschöpfen. Um diese vollumfänglich zu nutzen und die entsprechenden Inspektionsprogramme zu erstellen – in einem machbaren Zeitaufwand – gewinnen neue, KI-basierende Algorithmen immer mehr an Bedeutung. Objektiv kann dies an einem Beispiel der Texterkennung belegt werden, wo durch entsprechende Weiterentwicklung und Implementation neuer Algorithmen die Fehlerrate signifikant verbessert werden konnte. Ähnliche Fortschritte sind in der Erkennung von n. i. O. oder GUT Bewertungskriterien zu registrieren – sowie in der Unterscheidung vom einen und anderen.

Wohin die Reise geht

Heute können bei Parmi etwa ein Viertel der Belegschaft dem Support sowie etwa ein Viertel dem Bereich Software und Entwicklung zugerechnet werden. Letztendlich spiegelt dies die Komplexität der bildverarbeitenden Systeme wider. Es werden sowohl Möglichkeiten der Auswertung ständig verbessert, wobei zunehmend Datenbanken und KI-Algorithmen das Programmieren erleichtern werden. Maschinen werden immer vernetzter und intelligenter mit dem Ziel, Produktionsprozesse autark zu überwachen und zu optimieren. Die Performance der Maschine wird zukünftig stärker von der Software als der mechanischen Hardware bestimmt werden. Parmi ist überzeugt, hierfür gerüstet zu sein und ist offen für die kommenden Herausforderungen.

.png)