Firmen im Artikel

In der Elektronikindustrie zwingt der steigende Kostendruck sowie der zunehmende Trend zur Miniaturisierung dazu, etablierte Verbindungstechniken und standardisierte Fertigungsabläufe kontinuierlich zu beleuchten. Gleichzeitig steigt die Nachfrage nach einem höhere Automatisierungsgrad sowie stabilen Prozessen. Vor diesem Hintergrund haben der globale Marktführer im Bereich der Lasertechnologie Trumpf und der Spezialist für Trenn-, Löt-, Prüf- und Automatisierungstechniken in der Elektronikproduktion Schnaidt eine Partnerschaft gebildet, um diesen Herausforderungen zu begegnen. Ihr gemeinsames Ziel ist die Erforschung, inwiefern der Einsatz von Lasertechnologie in der Elektronikfertigung aus Kostensicht und im Hinblick auf die Qualität sinnvoll erscheint.

Bedarf zuverlässiger

Automatisierungslösung

Bei der Analyse diverser Kundenprojekte stieß man wiederholt auf die Schwierigkeit, dass nahezu alle Elektronikkomponenten mit Kabelsträngen verbunden werden müssen. Dieser Vorgang ist oft ein manueller Prozess, der nicht nur kostenintensiv, sondern auch in Bezug auf die Prozesssicherheit nicht optimal ist. Üblicherweise werden diese Kabelverbindungen durch Schrauben, Löten oder Einpressen hergestellt. Dies kann zu Unregelmäßigkeiten und den damit verbundenen Qualitätsmängeln führen, die in der Fertigung unerwünscht sind. Die Entwicklung einer zuverlässigen, automatisierten Lösung wurde somit zunehmend erforderlich.

Die Grundüberlegung, die Kabellitzen direkt auf die Leiterplatte zu lasern scheitert daran, dass die Endkupferschicht auf Leiterplatten mit einer Standardkupferschicht von 35 µm viel zu dünn ist, um beispielsweise Kabellitzen AWG 24 (0,2 mm²) aufzuschweißen. Eine partielle Kupferkern-Heat-Sink-Leiterplatte ist aus Kostengründen ebenfalls nicht zielführend.

So führte dieser Bedarf zur Idee, die Lasertechnik zu nutzen, um kleine, oberflächenmontierbare Kupferteile mit einer Höhe von 400 µm herzustellen. Diese Bauteile können gegurtet und im SMT Bestückungs- und Lötprozess vollautomatisch verarbeitet werden. Die Leiterplatte stellt somit ausreichend Kupfer zur Verfügung, um Kupferlitzen mittels Laser zu bearbeiten. Um die Prozessfähigkeit des gesamten Ablaufs zu validieren, wurde eine Testleiterplatte mit unterschiedlichen Padgeometrien entwickelt, produziert und gelötet. Die Verarbeitung der Kupferformteile verlief reibungslos, und die Lötverbindungen entsprachen den Anforderungen der IPC-A-610-Norm.

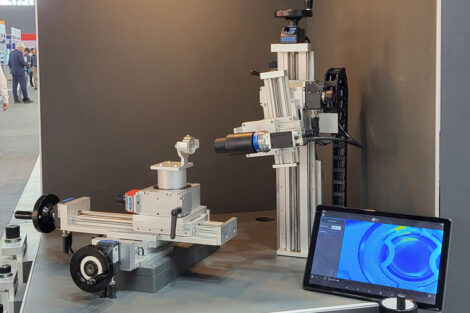

Eine weitere Herausforderung war die exakte und spaltfreie Positionierung der Kupferlitzen auf dem Kupferformteil. Hierfür konstruierte das Ammerbucher Unternehmen einen Werkstückträger, bei dem die Kupferlitzen positioniert, und mit einem Niederhalter auf die Kupferformteile angedrückt werden. Der Bereich, der für die Laserschweißverbindung vorgesehen ist, wurde anforderungsgemäß vorbereitet bzw. freigestellt. „So kann das Laserstrahlschweißen ohne zusätzlichen Aufwand für die Aufbau- und Verbindungstechnik in einen bereits standardisierten PCB-Herstellungsprozess eingebettet werden“, ergänzt Dr. Mauritz Möller, Head of Global Business Development Mobility bei Trumpf.

Prozess der Laserschweißverbindung

Die PCB wird in der Spannvorrichtung positioniert, die Litzen auf die Kupferformteile gelegt und anschließend die Schweißmaske auf die Vorrichtung aufgesteckt, womit letztendlich die Litzen in Position gebracht werden. Im nächsten Schritt überprüft ein Bildverarbeitungssystem die Platzierung der Litzen und justiert daraufhin die Position des Laserstrahls. Die Aufschmelzung von Kupferlitzen mittels absorbierten Laserstrahls ist entscheidend für reproduzierbare Schweißergebnisse. Dafür ist eine stabile Energieeinkopplung der emittierten Laserstrahlung in den Werkstoff erforderlich. Kupferwerkstoffe weisen jedoch für die in der Industrie zumeist eingesetzten Laserstrahlquellen mit einer Wellenlänge im 1-µm-Bereich ein geringes Absorptionsverhalten von unter 5 % bei Raumtemperatur auf Im Gegensatz dazu wird die Laserstrahlung im sichtbaren Bereich mit einer Wellenlänge 515 nm von Kupferwerkstoffen zu mehr als 40 % bei Raumtemperatur absorbiert, wodurch eine stabile Energieeinkopplung in den Werkstoff gewährleistet werden kann. Aus diesem Grund nutzt man für das Laserschweißen der Litzen die Laserquelle TruDisk 421. Die Ausrichtung des Laserstrahls auf das Werkstück geschieht durch den Galvanometerscanner PFO20–2, der es erlaubt, mehrfache Schweißvorgänge innerhalb des Scanbereichs durchzuführen, ohne dass eine Bewegung des Bearbeitungskopfes (Scanners) oder des Werkstücks erforderlich ist. Durch den Einsatz einer f-theta-Linse wird der Laserstrahl nahezu senkrecht zur PCB eingestrahlt. Der resultierende Strahldurchmesser auf dem zu bearbeitenden Werkstück ist kleiner als 200 µm, wodurch der Laserstrahlschweißprozess für präzise Bearbeitung von miniaturisierten Bauteilen einsetzbar ist.

Die Prozessdauer für das Laserstrahlschweißen beträgt für ausgewählte Kabellitzen und Kupferformteile weniger als 10 ms, wobei die Litzenenden mittels Wärmeleitungsschweißen aufgeschmolzen werden. Während des Schweißprozesses wird der Laserstrahl nicht bewegt, sodass sogenanntes Punktschweißen angewendet wird. Die maßgeschneiderte Energiezufuhr durch die Anwendung von grüner Laserstrahlung in Kombination mit Kupferformteilen führt zu einer Schweißverbindung auf thermisch sensiblen Substraten wie FR4, ohne thermische Beschädigungen oder Delamination hervorzurufen.

Gute Qualität ist ausschlaggebend

Woo-Sik Chung, Global Industry Manager Electronics bei Trumpf: „Die Positionierung der Litzen wird vor jeder Schweißoperation mithilfe „VisionLine OCT Check“ überprüft. Weiterhin erfasst dieses System die Nahtstruktur, einschließlich Merkmalen wie Form und Größe der Schweißperle nach Abschluss jeder Schweißoperation. Die Qualitätssicherung der Schweißverbindung erfolgt daher zerstörungsfrei durch den Einsatz dieses Systems zur Vermessung der Nahtgeometrie.“ Für die Serienfertigung können diese Produktionsdaten mithilfe von künstlicher Intelligenz und dem „EasyModel AI“ trainiert werden, um ein KI-Modell für die Qualitätssicherung zu erstellen.

Alle Testergebnisse waren optisch einwandfrei, über ein hochauflösendes Mikroskop konnten keine Qualitätsbeeinträchtigungen festgestellt werden. Um die Laserschweißstelle weiter zu analysieren, wurden die Baugruppen einem Temperaturwechsel-Tests (500 Zyklen, –40 °C // 125 °C) unterzogen. Die metallographischen Schliffuntersuchung vor und nach den 500 Temperaturzyklen wurden mit alternativen Lötverbindungen verglichen. Nach den Temperaturzyklen war bei der Lötstelle eine Beschädigung der intermetallischen Phase zu sehen. Die Schweißverbindung zeigte keinerlei Veränderung der Metallurgie. Somit konnte nachgewiesen werden, dass für die Applikation „Kabel auf Leiterplatte – Wire-to-Board“ das Laserschweißen eine kostengünstige, prozesssichere und qualitativ hochwertige Verbindungstechnologie ist.

Aufgrund der sehr guten Ergebnisse entwickelt Schnaidt derzeit eine Inline-Automatisierungszelle mit einem integrierten Trumpf Laser. Mit dieser Zelle können Warenträger vollautomatisch mit Hilfe von Be- und Entlademodulen betrieben werden, SMEMA-Schnittstellen sorgen für die entsprechende Kommunikation zwischen den Modulen. Der Laser selbst wird mit der von Trumpf eigens entwickelten Software angesteuert. Weitere Prozesse in Bezug auf Laseranwendungen sind zwischen den beiden Unternehmen in der Evaluierung. Die Kooperation zeigt auch hier erste Erfolge beim Thema Reinigen von Goldanschlussflächen, dem professionellen Laserbeschriften von Datamatrixcodes auf Leiterplatten sowie dem Lasertrennen von Flex-Leiterplatten für hohe Lesbarkeit und konturenscharfes Abtragen von Lötstopplack. Eine erfolgreiche Zusammenarbeit mit positiven Resultaten, zu der Uwe Kriegshäuser, der Geschäftsführer der Schnaidt GmbH, abschließend feststellt: „Wir freuen uns sehr über die technische Partnerschaft mit dem langjährigen Laserspezialisten Trumpf. Gemeinsam entwickeln wir innovative Laserapplikationen für die Elektronikindustrie, für die effiziente Elektronikproduktion für morgen.“ (Doris Jetter)

www.trumpf.com | www.schnaidt.eu