Firmen im Artikel

Der einfachste und preisgünstigste Weg, ein Produkt automatisch zu kennzeichnen, ist die Zuführung der Labels mit einem Label Feeder. Dieser wird in den Bestückungsautomat integriert, wobei das Label ganz einfach – wie ein Bauteil – präzise und im Linientakt zugeführt und bestückt wird.

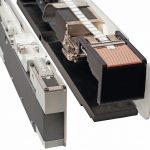

Slimline Label Feeder – platz- und kostensparend

Die bisher im Markt existierenden Label Feeder haben alle eine Breite von ca. 60 mm oder darüber. Der Platz auf den Leiterplatten ist jedoch mehr und mehr extrem limitiert, so dass die meisten Firmen sehr kleine Labels verwenden, weniger als 9 mm x 9 mm, oft nur 4 mm x 4 mm oder sogar noch winziger. In diesen Fällen bedeutet die Verwendung eines 60 mm breiten Feeders eine Verschwendung kostbarer Stellfläche in der Feederbank. Der Job könnte von einem erheblich schmaleren Feeder erledigt werden.

Der neue Slimline Label Feeder von pb tec solutions ist nur 30 mm breit, spart Platz auf der Feederbank und somit Kosten ein.

Der richtige Label Feeder für jede Labelgröße

Die Label Feeder des Unternehmens sind in drei verschiedenen Breiten verfügbar – für jede Labelgröße die optimale Ausführung:

- LFS: 30 mm breit für max. Linerbreite von 15 mm

- LFM: 46 mm breit für max. Linerbreite von 30 mm

- LFW: 58 mm breit für max. Linerbreite von 42 mm

Somit ist selbst der breiteste Label Feeder immer noch schmaler als andere auf dem Markt verfügbare Label Feeder. Dabei ist jeder Feeder nur so breit wie unbedingt notwendig. Für unterschiedliche Labelbreiten ist keine Umstellung am Feeder erforderlich. Die unterschiedlichen Längen der Label können elektronisch eingestellt werden.

Der leere Liner wird innerhalb des Feeders gesammelt und kann während des Betriebes von hinten aus dem Sammelbehälter entnommen werden – ohne Unterbrechung des Bestückungsprozess. Lediglich zum Wechsel der Labelrolle muss der Feeder aus dem Bestückungssystem entnommen werden.

Aufgrund der robusten Machart des Label Feeders des Unternehmens werden keine Verschleißteile benötigt. Die Garantiezeit beträgt 24 Monate bei einem 24/7-Betrieb.

Nicht nur für Labels

Sonderbauteile wie Abdeckpunkte, Bestückhilfen, Drucksensoren, Klebepunkte sowie vieles andere mehr, kurz alles, was auf einem Trägermaterial aufgebracht ist, kann mit dem Label Feeder dem Bestückkopf angeboten werden. Auf diese Weise wird ein Spezialteil zu einem Standardteil – ohne Verwendung einer teuren Spezialmaschine. Es wurden bereits diverse Projekte mit Spezialteilen realisiert, beispielsweise mit Feuchtigkeitssensoren, Abstandshaltern, Kapton Punkten oder anderen Funktionsteilen.

Der Slimline Label Feeder kann für alle Labels oder Sonderteile mit einer minimalen Größe von 3 mm x 3 mm und einer maximalen Länge von 25 mm verwendet werden. Die maximal verwendbare Linerbreite ist 15 mm.

Traceability von Anfang an

Für Applikationen, in denen das Aufbringen von Etiketten im Bestückungssystem für die Nachverfolgung (Traceability) zu spät ist, können Label- oder Laserzellen entweder inline oder als Insellösung eingesetzt werden. Laserzellen bedeuten eine relativ hohe Investition, und nicht alle Materialien eignen sich zum Lasern. Als Insellösung mit Board Handling rechnen sie sich zudem eher für Unternehmen mit mehreren Produktionslinien.

Als kostengünstige Alternative bietet das Unternehmen eine Low Cost Labelzelle an. Sie ist gerade 67 cm breit und kann mit bis zu zwei Labelfeedern ausgerüstet werden. In manchen Fällen, wenn das Etikett direkt in die Nähe eines Fine Pitch Bauteils platziert werden muss, kann es unter Umständen im Druckprozess zu Verschmierungen der Lotpaste kommen (das Label hat eine Dicke von etwa 60 µm). In solch Fällen ist es möglich, die Labelzelle auch direkt nach dem Drucker zu platzieren.

Kunden, die nach einem passenden Kennzeichnungskonzept für ihre Fertigung suchen, stehen die Spezialisten des Unternehmens mit Rat und Tat zur Seite. Im Democenter in Alzenau können alle genannten Systeme zudem in einer individuellen Vorführung begutachtet und die Vor- und Nachteile miteinander verglichen werden.