Firmen im Artikel

Die Kommunikationsstandards von Maschine-zu-Maschine (M2M), teilweise beeinflusst durch das Konzept von Industrie 4.0, sorgen bereits heute durch autonome Prozessänderungen, dass wichtige Kennziffern der Fertigung wie First-Pass-Yield (FPY) und Durchsatz schnell eine Verbesserung zeigen. Dabei handelt es sich hier nicht einfach um einen üblichen Equipment-Umstieg in einer bestehenden Linie. Vielmehr wird über die implementierte Zwei-Wege-Kommunikation zwischen verschiedenen Maschinen die automatische Anpassung von Fertigungsparametern vorgenommen, somit Qualität und Zuverlässigkeit der Baugruppen gesteigert und gleichzeitig die Herstellungskosten durch Reduzierung von Rework und Ausschuss bzw. Entsorgung deutlich minimiert. Dafür hat das Unternehmen als wichtiges Element in dieser Strategie seine neu entwickelte Smart-Factory-Lösung eingebracht, die Applikationssuite KSmart, welche die Prozessoptimierung durchgehend revolutioniert und hilft, den Einsatz der Fertigungsmitarbeiter noch gezielter zu optimieren.

Inspektion auf der Basis von Messdaten

Grundsätzlich ist jeder Elektronikhersteller an der Optimierung seiner Prozesse hoch interessiert. So auch die Hersteller des Equipments einschließlich der Systemanbieter für die automatische optische Inspektion (AOI). Allerdings gab es hier bisher problematische Einschränkungen wegen der Limitierungen der 2D-Bildverarbeitung, die in den vergangenen 25 Jahren als der Industriestandard galt. So ist es beispielsweise mit der automatischen optischen 2D-Inspektion (2D AOI) sehr schwierig, Fehler an gekrümmten und reflektierenden Lötstellen sicher zu erkennen, zudem liefern diese Systeme keine verlässlichen Messdaten. Generell beruht diese Technologie auf der Auswertung von Kontrastunterschieden zwischen den Objekten, und nicht auf optimal verwertbaren quantitativen und präzisen Messungen. Als Resultat dieser Prüfung sind die Anwender von 2D-Systemen gezwungen, als fehlerhaft erkannte Baugruppen entweder zu reparieren oder zu entsorgen, denn Korrekturen im laufenden Prozess sind damit nicht möglich. Somit entstehen deutlich höhere Fertigungskosten, da Verbesserungen im laufenden Prozess nicht unterstützt werden.

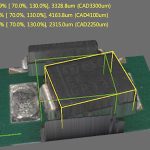

Die Einführung der 3D-Bildverarbeitung im Inspektionsbereich hat einige der Probleme soweit gelöst. Durch das Ausmessen von Bauteilen und Lötstellen sowie den damit verfügbaren kritischen Höhendaten zur Analyse durch Inspektionsalgorithmen, sind solch Fehler wie Pad-Überstände, ungenügende Lötstellen usw. für Anwender erkennbar. Allerdings ist die Aussagekraft dieser Messdaten durchaus fragwürdig, denn die meisten dieser 3D-AOI-System verwenden die “Blob-Detection” zur Lokalisierung der Bauteilgehäuse. Zudem ist diese Methode sehr empfindlich gegenüber externen Störfaktoren wie Leiterplattenverbiegung oder dem Abstand des Messinstruments zum Bauteil. Nachdem jedoch im Inspektionsablauf die Lokalisierung der Komponenten der erste kritische und entscheidende Schritt ist, kann eine fehlerhafte Erkennung den gesamten Inspektionsvorgang negativ beeinflussen.

Koh Young Technology hat mit der eigen entwickelten echten optischen 3D-Messtechnik, welche sämtliche Bauteilformen präzise extrahiert, diese Problematik. Im 3D-AOI-System Zenith des Unternehmens werden die echten 3D-Messungen von einem völlig neu entwickelten parallelen Datenverarbeitungssystem blitzschnell verarbeitet. Während 2D-Inspektionstechniken mit der Echtzeitkompensation von PCB-Verbiegungen kombiniert werden, ist die Technik der Zenith-Plattform wesentlich weiter entwickelt. Da die patentierte 3D-Inspektionstechnologie keinen Detailverlust durch Schattenbildung aufweist, liefert das System überragende Resultate: Jede Einzelheit der Komponenten und Lötstellen wird entsprechend den Anforderungen des Standards IPC-A-610 erfasst. Die hohe Leistungsfähigkeit des Systems, das zuverlässige, für den Prozess entscheidende, Messdaten liefert, ist die Grundlage für die Analyse und Optimierungslösungen durch das in der Industrie führende KSmart System, welches diese Daten als Basis (Big Data) auswertet.

Wegweisende Prozess-Transparenz

In der von hohem Wettbewerbsdruck geprägten Industrie fordern die Elektronikhersteller von ihren Produktionssystemen immer höhere Leistungsfähigkeit. Die Firmen müssen ihre Prozesse genauestens überwachen und kontrollieren, wollen Sie eine Nullfehler-Fertigung erreichen. Dafür ist der Zugriff auf alle relevanten Fertigungsdaten jederzeit und aus jeder Produktionsstufe nötig. Hinzu kommen die kürzeren Lebenszyklen in der Produktherstellung. Die Inspektionsinstrumente sollten daher in der Lage sein, umfangreiche Datenmengen rasch zu erfassen sowie umgehend zu analysieren, damit zuverlässige Daten für die aktuelle Prozessverfolgung zur Verfügung stehen.

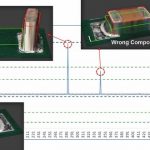

Entsprechend zu den hier formulierten Anforderungen sammelt das Analysewerkzeug KSmart mit seinem KSmart Hub (Datennetzknoten) von jeder Maschine alle Informationen und Werte der Inspektions- und Messvorgänge. Diese Daten werden anschließend im internen Netzwerk an alle benötigten Maschinenplätze mittels einer intuitiv bedienbaren Schnittstelle per Web-basierter Applikation verteilt. Vorteil dieses leistungsfähigen Werkzeugs ist die lückenlose Traceability aller Produktionsschritte. Big Data aus dem Fertigungsprozess sind das Fundament für die Implementierung von Industrie 4.0/Smart Factory im Unternehmen. Somit ist klar, dass die Inspektionssysteme innovativ weiter entwickelt werden müssen. Weg von der simplen Gut/Schlecht-Erkennung zu hoch-intuitiven, dynamischen und in Echtzeit agierenden Lösungen für umgehende Entscheidungen in der Linie. In der Smart Factory führt kein Weg an der raschen Verfügbarkeit von zuverlässigen Daten zur Prozessverfolgung und Kontrolle eines jeden einzelnen Fertigungsschritts vorbei. KSmart stellt in diesem Szenario die höchste Transparenz sicher, da alle Linien-Bedingungen erfasst, analysiert und dargestellt werden, einschließlich der Maschinenkonfigurationen und Softwareversionen. Alle benötigten Dokumentationen sind verfügbar, um Änderungen in Fertigungsaufträgen, bei Gehäuseformen oder Bauteilen sowie anderen Vorgängen sicher nachzuweisen.

Die Anwender können somit schnell verifizieren, ob alle Linien innerhalb der idealen Bedingungen prozessieren. Bei Abweichungen lassen sich zur Korrektur umgehend optimierte Programme und Inspektionsdaten einladen, ein Feintuning mit dem Library Manager (LM@KSmart) ist dazu nicht nötig. Das Softwaremodul stellt ein umfassendes, zentrales Verwaltungssystem für Bauteil-Bibliotheken, Programmen, Inspektionseinstellungen und vieles mehr zur Verfügung. Über den Library Manager sind alle Maschinen der Linien in einer gemeinsamen Zentral-Bibliothek zusammengefasst. Jede einzelne Änderung in den Linien und der Bibliothek ist eindeutig zu verfolgen und verwalten, wobei an die Benutzer als Sicherheitsmaßnahme eine individuelle Zugangsberechtigung (User Level ID) vergeben wird. Solch ein klar gegliedertes Datenmanagement ermöglicht eine fortlaufende Analyse der Rohdaten und gibt den Experten hilfreiche Hinweise für nötige Eingriffe.

Fertigungsengpässe rechtzeitig erkennen

Wenn zur Realisierung einer Smart Factory zwar qualitativ gute und zuverlässige Messdaten vorliegen, aber weiter keine Aktionen damit verbunden sind, ist das nicht ausreichend. Vielmehr müssen die aufbereiteten und analysierten Daten sofort umfassend visualisiert werden, hier unter Bezug auf alle relevanten Indikatoren wie Grad der Ausbeute, NG Analyse (Number of Grey Levels, Zahl der Graustufen), ppm Analyse (Parts per Million), Gage R&R (Repeatability und Reproducibility), Offset-Analyse und viele weiteren relevanten Kenngrößen, mit denen die Performance der Baugruppenfertigung sowie Prozessabweichungen eindeutig erkennbar sind. Mit Hilfe des Softwaremoduls SPC@KSmart (Statistical Process Control) identifizieren die Anwender die exakte Ursache eines Fertigungsdefekts. Dazu überprüfen sie die False Calls (Pseudofehler) und NG Teile über die Instrumentenkontrolle der App, hinzu kommt eine Evaluierung und Optimierung der Default-Einstellungen.

Sollte beispielsweise die Dicke/Höhe das Hauptproblem bei einem Worstcase-Bauteil sein, dann klickt der Anwender für eine Untersuchung dieses Teil am Bildschirm einfach an, um die Analyseergebnisse zu sehen und die Ursache festzustellen. Über die Zeitachse wird auch ein Balkendiagramm (X-Bar Chart) der gemessenen Dicke angezeigt, inklusive Mittelwert, Minimum und Maximum plus der Toleranz-Werte. Wenn häufig Abweichungen vom Mittelwert auftreten und die Toleranzen sehr hoch sind, können die Anwender die Toleranzwerte so anpassen, dass die Pseudofehler reduziert werden. Ist jedoch andererseits ein Prozess sehr stabil, lassen sich die Toleranzen reduzieren, um künftigen Fehlerschlupf zu vermeiden. Grundsätzlich helfen diese Messdaten bei wichtigen Verbesserungen im Fertigungsprozess.

In der Zwischenzeit können die Benutzer über das Softwaremodul OPO@KSmart (Offline Debugging) erfasste Fertigungsdefekte mit dem realen, zeitlich akkumulierten Verlauf der Werte aus allen Linien hochladen und debuggen. Diese Applikation simuliert die Ergebnisse von Änderungen im Prozess, jedoch ohne die laufende Produktion zu beeinflussen. Auch hier sichert KSmart die Zuverlässigkeit, weil damit der User umgehend verifizieren kann, ob die geänderten Einstellungen sachgerecht anwendbar sind. Ist dies der Fall, dann werden die optimierten Programme und Inspektionseinstellungen mittels dem Library Manager ohne Probleme auf alle Fertigungslinien übertragen. Mit diesen iterativen Schritten lassen sich kontinuierliche Prozessoptimierungen erzielen, auf der eindeutigen Basis von objektiven sowie echten Messdaten, nicht aufgrund der Abschätzungen oder Erfahrungen von Bedienern. Ergänzend kommt hinzu, dass KSmart eindeutig den Nachweis der Prozessänderungen anhand statistischer Zahlen und Visualisierungen dokumentiert. Die Vorteile dieser Verbesserung sind praktisch greifbar: Die Anwender können mit Einsatz von OPO@KSmart eine Reduzierung von Pseudofehlern um 98 % erzielen.

Für die Kontrolle der Linien-Leistungsfähigkeit in Echtzeit steht das Softwaremodul RTM@KSmart (Real-Time Monitoring) zur Verfügung. Damit werden die verschiedenen Maschinen in der Fertigung überwacht, der Output des besten Equipments, die fünf häufigsten Fehler aufgelistet, die Grafiken für Ausbeute, Verfügbarkeit, Balkendiagramme sowie Sigma-Darstellung – alles übersichtlich auf einer einzigen Seite. Das Softwaremodul RMS@KSmart kann man als Paradebeispiel dafür heranziehen, wie sich Pseudofehler sowie unnötige Handlingaufgaben deutlich reduzieren lassen. Damit kann ein einziger Bediener mehrere Linien mit Dutzenden von Fertigungsautomaten überwachen und gleichzeitig seine Aufmerksamkeit auch noch anderen kritischen Aufgaben in den Linien zuwenden.

Teil 2 finden Sie in der EPP 7-8 2018.

SMT Hybrid Packaging, Stand 4A-233