In den vergangenen Jahren ist die Nachfrage nach Leiterplatten-Baugruppen für 5G, E-Mobilität und autonomes Fahren rasant gestiegen. Dies erhöht auch die Qualitätsanforderungen an Leiterplatten, da sie ein Risiko für Menschen darstellen können. Da PCB-Baugruppen immer dichter bestückt und gleichzeitig kleiner werden, geht ihre Inspektion mit erhöhten Herausforderungen einher. Herkömmlichen PCB-Inspektionssystemen gelingt es oft kaum, genaue Bilder etwa von Lötstellen zu machen. Dies schränkt den Umfang und die Parameter der Inspektion ein. In der Fabrikhalle müssen die Mitarbeiter aufgrund der Corona-Pandemie enge Kontakte und Bewegungen vermeiden; zudem sind Unternehmen mit einem zunehmenden Fachkräftemangel konfrontiert. Das hat zur Folge, dass auch die Zahl visueller Inspektionen reduziert werden muss. Unternehmen fordern darüber hinaus geringere Erfahrungs- und Qualifikationsanforderungen bei der Implementierung neuer Inspektionsgeräte sowie eine verbesserte Inspektionsgenauigkeit. Da der Bedarf vonseiten des Automotive- und 5G-Marktes immer größer wird, erweitert sich auch die Produktlieferkette. Daher gewinnt die Formprüfung etwa anhand des IPC-Standards an Bedeutung, da sie Prüfqualität garantiert.

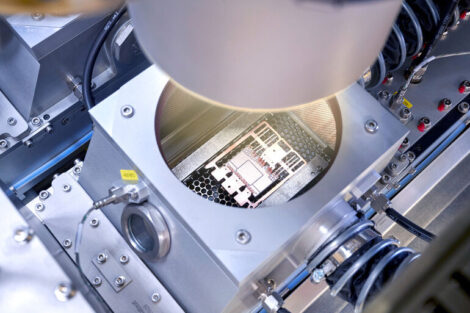

Ausgestattet mit der Unternehmens-eigenen MDMC (Multi-Direction Multi-Color)-Bildtechnologie, optimiert die Testsystem-Serie Einstrahlungswinkel, Farben und Lichtintensität der Beleuchtung während der Inspektion der Leiterplattenbaugruppe automatisch. Hierbei finden auch Merkmale wie die Formen elektronischer Bauteile und Lötstellen auf der Leiterplatte Berücksichtigung. Erste Tests zeigen, dass diese neue Technologie die für die Einrichtung benötigte Arbeitszeit um rund 70 Prozent reduzieren kann. Darüber hinaus kann dieses PCB-Inspektionssystem mit Hilfe künstlicher Intelligenz Inspektionen automatisieren, die bisher auf die menschlichen Sinne angewiesen waren, und so die Inspektionsgenauigkeit deutlich verbessern.

Omron hat mit „innovative-Automation“ ein Innovationskonzept für die Fertigung entwickelt. Mit ihm verpflichtet sich das Unternehmen, durch drei Schlüsselinnovationen – oder drei „i“–Innovationen in die Fabrikhalle zu bringen: Integriert (Evolution in der Steuerung), Intelligent (Intelligenz entwickelt durch Informations- und Kommunikationstechnologie) und Interaktiv (Harmonie zwischen Mensch und Maschine) treibt das Unternehmen Innovationen in der Fertigung voran. Durch die Integration verschiedenster Steuergeräte und den Einsatz von KI, die sich auf Lötinspektion fokussiert, ist die VT-S10-Serie das neueste Angebot, das das Konzept der innovativen Automatisierung verkörpert. Auch künftig will das Unternehmen gemeinsam mit seinen Kunden und Partnern Produktionsbereiche weiterentwickeln. Durch eine erweiterte Automatisierung der Inspektion sollen Mitarbeiter und Bediener von monotonen Arbeiten entlastet werden, so dass sie sich kreativeren Aufgaben widmen können, was letztendlich die Sicherheit unserer Gesellschaft verbessert.

Hauptmerkmale Serie VT-S10:

- MDMC-Bildtechnologie senkt Fehlerhäufigkeit signifikant – Durch den Einsatz der proprietären MDMC-Beleuchtung wird eine Bildgebungstechnologie für die hochpräzise Inspektion von sich immer weiter entwickelnden Substraten und Komponenten präsentiert. Die flexible Veränderung von Einstrahlungswinkeln, Farben und Lichtintensität ermöglicht es, Lötformen genauer als mit herkömmlichen Bildverfahren zu erfassen, Störungen durch Schatten benachbarter höherer Bauteile zu eliminieren und Muster auf Substraten sowie Drucke auf der Oberfläche von Bauteilen deutlich zu erkennen.

- Weniger Programmieraufwand durch quantitative und KI-gestützte qualitative Inspektion – Basierend auf dem Wissen über die Bauteil- als auch bei der Lötmittelformprüfung sowie auf den durch die MDMC-Beleuchtung gewonnenen Bildern wurde eine KI entwickelt, die sich speziell für die Lötprüfung eignet. Diese KI-gestützte Inspektion wird mit der quantitativen Inspektion durch MDMC kombiniert, um sowohl das erforderliche Niveau der Lernfähigkeit als auch die Wahrscheinlichkeit von Fehlentscheidungen zu reduzieren. In einem Validierungstest mit einem Kunden konnte das Unternehmen eine Reduzierung der Arbeitsstunden für die Sichtprüfung um 85 Prozent nachweisen.

- M2M-System für die Produktion fehlerfreier Produkte – Die Verknüpfung von Daten mit den Produktionsanlagen anderer Hersteller unter Verwendung der proprietären Prozesssoftware QupAuto des Unternehmens ermöglicht eine verbesserte Qualitätsüberwachung und weniger Defekte. Die neue Serie kann die Qualitätsvisualisierung verbessern, indem eine Datenbank mit Inspektionsergebnissen, einschließlich numerischer Werte und Bilder, von jedem Prozess erstellt wird. Darüber hinaus optimiert die VT-S10-Technologie die Ausbringungsrate beim ersten Durchlauf durch eine automatische Verbesserung der Inspektionskriterien nach Druck und Platzierung, basierend auf den Inspektionsergebnissen beim abschließenden Prozess. Sie kann zudem Daten mit anderen Herstellern von Produktionsanlagen verknüpfen, um Fehler zu reduzieren und zu vermeiden. Ein Validierungstest mit einem Kunden hat diesbezüglich gezeigt, dass mit der Einführung dieses M2M-Systems die Fehlerquote um mehr als 50 Prozent gesenkt werden konnte, indem Qualitätsschwankungen erkannt und behoben wurden, bevor Fehler auftraten.