Thermodenlöten, auch Bügellöten genannt, ermöglicht optimale Ergebnisse beim Verlöten von Flexfolien, Kabellitzen und Flachbandkabel. Dieses Lötverfahren zeichnet sich durch hohe Ergebnisqualität sowie durch eine hohe Reproduzierbarkeit aus. Doch im Bereich der Energieeffizienz und Prozessschnelligkeit ist das Thermodenlöten begrenzt. Aus diesem Grund stellt die Eutect GmbH das Laser Knife vor, welches das Verlöten von Flexfolien, Kabellitzen und Flachbandkabel auf ein neues Level hebt.

Das Unternehmen bietet die Thermodenlöttechnologie als Maschine TL XS 800 sowie als Einzelmodul erfolgreich an. Mit dem TL Thermodenlötmodul steht ein geregelter und adaptiver Lötprozess mit Prozessdatenerfassung den Kunden zur Verfügung. „Doch in einigen Punkten bringt die Thermode technisch Einschränkungen mit sich“, erklärt Geschäftsführer Matthias Fehrenbach. Auf Grund der drei Prozessphasen, Antasten, Aufschmelzen, Nachsetzen und final Kühlen gehört das Thermodenlöten nicht zu den schnellsten Lötprozessen. Hinzu kommt ein hoher Energiebedarf sowie produktspezifische Thermodenformen, die je nach Baugruppe erstellt werden müssen.

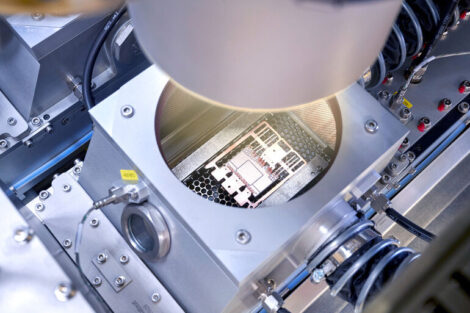

„Aus diesen Gründen waren wir auf der Suche nach einer neuen Lösung, um diese Einschränkungen zu vermeiden“, beschreibt Fehrenbach die Entwicklungsgründe. Entwickelt wurde das Laser Knife, welches das gleiche Prozessziel, wie das Thermodenlöten, hat. Das Laser Knife besteht aus einem wegüberwachten Niederhalter, der die beiden zu verlötenden Oberflächen definiert zusammenführt, und aus einem Laser, der so auch in den bisherigen Laserlötmodulen des Unternehmens verbaut wird. Der Temperatureintrag erfolgt daher berührungsfrei über den Laserstrahl. Der temperaturgeregelte Laser ist mit einem integrierten Pyrometer und einer Kamera ausgerüstet und garantiert dem Anwender maximale Prozessstabilität, Qualität und Traceability.

„Durch den Laser konnten wir den Lötprozess massiv beschleunigen, ohne an Reproduzierbarkeit und Ergebnisqualität zu verlieren. Je nach Bauteil ist das Laser Knife 10x schneller als die bisherige Thermode. Ebenso haben wir eine Reduzierung des Energiebedarfs von 70 % erreicht“, stellt Fehrenbach fest. Des Weiteren sind keine produktspezifischen Thermodenformen sowie Kaptonbänder notwendig. „Hinzu kommt, dass die Thermode auf Grund der technischen Möglichkeiten Grenzen bei der Geometriegröße hat. Auch diese Einschränkung spielt beim Einsatz des Laser Knifes keine Rolle mehr“, hebt Fehrenbach hervor. Durch das berührungslose Verlöten der Oberflächen und den Wegfall des Thermodenverschleißes, wird ebenfalls der Wartungs- und Serviceaufwand für das Gesamtmodul reduziert.

Fehrenbach macht aber auch deutlich, dass beide Technologien ihre Daseinsberechtigung weiter haben werden: „Auf Grund des Laser Knifes wird das Thermodenlöten nicht aussterben“. Denn durch die eingesetzte Lasertechnik ist die Laser Knife-Technologie aufwändiger als bisherige Thermoden. „Das Laser Knife macht bei solchen Kunden Sinn, wo ein schneller, reproduzierbarer, energieeffizienter Lötprozess von SMD Kontakten, Flexfolien, Kabellitzen und Flachbandkabel benötigt wird, oder wo komplexe oder sehr kleine Geometrien verlötet werden sollen“, so Fehrenbach. Dennoch ist die Weiterentwicklung des Thermodenlötmoduls nicht gestoppt und es wird bis Anfang des dritten Quartals 2018 ein neues, kompakteres, genaueres und optional um 50 % schnelleres Thermodenlötmodul geben, das zusätzlich mit neuen Funktionen dem Kunden neue Prozessmöglichkeiten geben wird.

SMT Hybrid Packaging, Stand 4-131

.png)