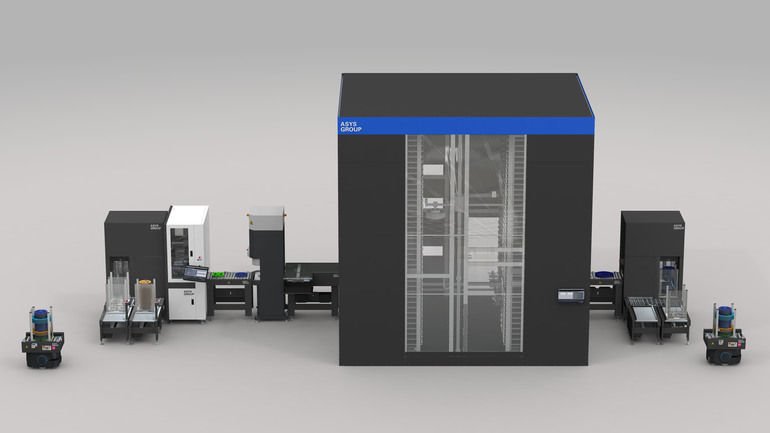

Ein namhafter deutscher Automobilzulieferer setzt auf ASYS Material Logistics in seiner Fabrik. Die vollautomatisierte Lösung für den Wareneingang von Bauteilrollen und die bedarfsgerechten Lagerlösungen haben überzeugt. Darüber hinaus werden innerbetriebliche Transporte über fahrerlose Transportsysteme (FTS / AIV) des Unternehmens realisiert.

Die Wareneingangslösung ermöglicht dank einer integrierten, vollautomatischen Scan & Label Station eine Rückverfolgbarkeit der Bauteilrollen von Anfang an. Eine Counting Station zählt die vorhandenen Bauteile auf einer Rolle und speist exakte Werte in die Fertigungsdatenbank ein. Ein Einschleusen abgerüsteter Bauteilrollen ist hierbei ebenso möglich. Somit wird ein valider und abgestimmter Prozess sichergestellt, der die händische Inventur der Bauteilrollen erübrigt. In den Lagerlösungen von Asys/Totech werden die Bauteilrollen bei unter 5% relativer Feuchte vollautomatisch eingelagert. Damit reagiert das Unternehmen auf die Anforderungen, die sensible MSL-Bauteile stellen. Um autonome Prozessabläufe zu realisieren werden fahrerlose Transportsysteme eingesetzt. Mit diesen AIVs (autonomous intelligent vehicles) werden die einzelnen Stationen in der Fertigung mit dem Lagersystem vernetzt. Sie transportieren neben Bauteilrollencontainer auch Magazine, KLT oder Trays. Die Fahrzeuge erzeugen ihre Routen selbstständig und abgestimmt, und erzielen somit eine just-in-time Versorgung.

Die Berechnung und Koordinierung des Materialflusses erfolgt durch den Material Manager. Über den integrierten Advanced Order Planner können die aus dem ERP importierten Fertigungsaufträge automatisch nach verschiedenen Kriterien optimal auf die SMD-Produktionslinien verteilt werden. Durch die vollständige Vernetzung und die In-Echtzeit-Kalkulation wird der Materialnachbezug an die Produktionslinien bedarfsgerecht, in kontinuierlicher Abstimmung mit dem Fertigungstakt, angeliefert. Dadurch reduziert der Kunde seine Materialbestände an der Linie drastisch. Gleichzeitig erhöht sich die Materialverfügbarkeit in seiner Produktion, was eine Kostenreduzierung mit sich bringt.

Die vollkommene Vernetzung der Lösungen und die vorausgehende umfangreiche Beratungsleistung waren ausschlaggebend für die Auftragserteilung. Fabian Autenrieth, Product Manager Material Logistics, beschreibt sein Erfolgsrezept und die Vorgehensweise: „Individuelle, skalierbare Konzepte, abgestimmt auf Ihren Shopfloor – das ist unsere Stärke. Wir setzen auf ein Modulkonzept, welches uns erlaubt, unsere Lösungen in verschiedenen Automatisierungsgraden zu realisieren. So können wir bereits heute den ersten Schritt in Richtung Smart Factory mit Ihnen starten, um darauf die Zukunft aufzubauen.“

.png)