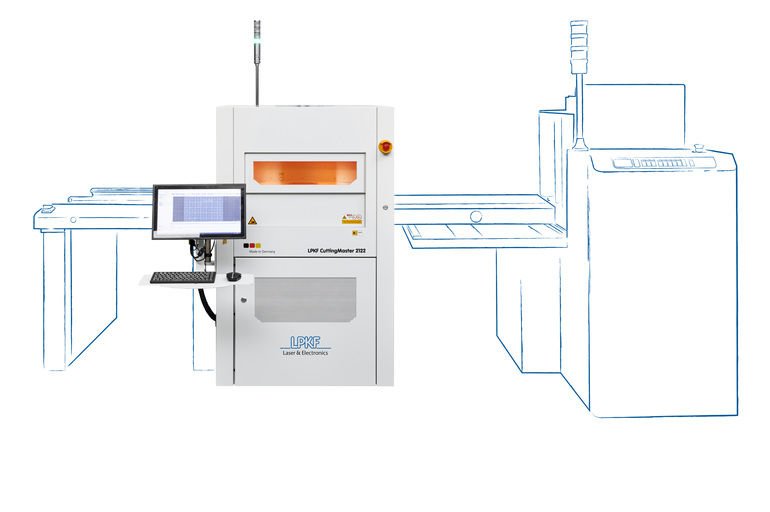

Mit dem Einsatz einer neu entwickelten Laserquelle sorgt LPKF für eine noch höhere Performance des bewährten und gefragten Nutzentrenn-Systems LPKF CuttingMaster. Erste Applikationen belegen eine deutlich höhere Schneidgeschwindigkeit und damit einen bis zu 25 % größeren Output. Im Preis-Leitungs-Spektrum ergibt sich für Anwender dadurch eine neue Dimension zur Effizienzsteigerung. Zum Preis einer Fräsmaschine können sich Leiterplattenproduzenten so die vollen Vorteile der Lasertechnologie zunutze machen.

Dank ihrer langjährigen Expertise sowohl in der Lasertechnologie als auch im Nutzentrennen haben die Ingenieure des Unternehmens eine spezielle Laserquelle entwickelt, die nun im neuesten Mitglied der CuttingMaster-Familie zum Einsatz kommt. Diese sorgt zuverlässig für Präzision und Geschwindigkeit. So wird ein Vergleichsmuster im FastCut in 0,8 mm FR4 mit der bisherigen Maschine in bereits schnellen 7,3 Sekunden durchgeführt; der CuttingMaster 2122 schafft das in nur 5,9 Sekunden, eine Differenz von knapp 20 %. Beim Schnitt mit der CleanCut Technologie sind es sogar über 20 %, bei gleichem Invest. Auch beim Schneiden von Coverlayern erreicht das neue Lasersystem eine deutliche Verbesserung. Somit vereint das Unternehmen hier die Vorteile der Lasertechnologie in einem besonders kosteneffizienten System.

Alle Lasersysteme der Serie CuttingMaster 2000 sind ideal für das Schneiden flexibler, starr-flexibler sowie starrer Leiterplatten – beispielsweise aus FR4, Polyimid und Keramik – geeignet. Es treten keine mechanischen oder nennenswerten thermischen Belastungen durch den Laserschnitt auf. So lassen sich auch empfindliche Substrate präzise bearbeiten. Ablationsprodukte werden direkt abgesaugt. Die Schneidkanäle sind lediglich einige µm breit, wodurch sich die Fläche des Panels optimal ausnutzen lässt.

Der Bearbeitungsprozess ist vollständig softwaregesteuert. Die Layoutdateien lassen sich einfach per Mausklick auf die Maschine übertragen – ohne längere Umrüstzeiten oder vorherige aufwändige Werkzeugproduktion. Wechselnde Materialien oder Schneidkonturen werden durch eine Anpassung der Bearbeitungsparameter und Laserwege direkt berücksichtigt. Die weitgehende Automatisierung des kompakten Systems ermöglicht einen hohen Durchsatz und eine hohe Wiederholgenauigkeit, wobei der Grad der Automatisierung anwendungsspezifisch modular ausgewählt werden kann. Weitere Informationen hier.