Nicht erst seit Corona verzeichnen Hersteller von Assistenzsystemen ein steigendes Interesse an digitalen Lösungen zur Unterstützung der manuellen Montage und Fertigung in Industrieunternehmen. Viele Systeme sind auf dem Markt erhältlich doch aufgrund der zukünftigen Herausforderungen der Industriefertigung müssen Investments in diese Richtung mit Weitblick getätigt werden.

„Aufgrund der Corona-Krise gehen wir davon aus, dass Fertigungsschritte und Lieferketten wieder verstärkt in Europa, besonders in Deutschland, angesiedelt werden. Dies bedeutet, dass die Arbeitsschritte auf einem möglichst hohen Effizienzniveau, mit einer unterdurchschnittlichen Fehlerquote zu erfolgen haben, da sonst die manuelle Produktion zu kostenintensiv werden. Des Weiteren müssen Mitarbeiter schnell und effizient auf neue Montageschritte geschult werden, gerade mit Hinblick auf sinkende Losgrößen, höhere Produktdiversifizierung und wechselnde Produktoptionen, wodurch oft sehr unterschiedliche Baugruppen und Produktteile montiert werden müssen“, blickt Wolfgang Mahanty, geschäftsführender Gesellschafter der Optimum datamangement solutions GmbH in die Zukunft. Das Unternehmen entwickelt und fertigt das Assistenzsystem Schlauer Klaus, das diesen Entwicklungen mit intelligenten Lösungen begleitet. Mahanty zur folge kommt der Schlaue Klaus dann zum Einsatz, wenn hohe Qualitätsansprüche, wechselnde Produktvarianten mit kostenintensiven, manuellen Fertigungsschritten hergestellt werden, eine Dokumentationspflicht besteht , und die dafür notwenigen Fachkräfte auf dem Arbeitsmarkt nicht vorhanden sind.

Bei den zu erwartenden Herausforderungen in der industriellen Montage ist die Wahl des richtigen Assistenzsystems entscheidend. „Aus unserer Sicht muss ein Assistenzsystem in der Zukunft folgende Aufgaben erfüllen: es muss dem Mitarbeiter Schritt für Schritt bei der Durchführung der Aufgabe anweisen, die erbrachte Leistung prüfen, die Fehlerlosigkeit bestätigen und den gesamten Prozess dokumentieren. Dazu muss ein solches System den Mitarbeiter schulen und Arbeitsschritte deutlich und einfach erklären“, führt Mahanty weiter aus. Hinzu kommt, dass alle nicht wertschöpfenden Tätigkeiten, wie Barcodes einscannen oder Bestätigungsknöpfe drücken eliminiert werden und zu einer Zeitersparnis bzw. Produktivitätssteigerung führen.

Das einfachste Assistenzsystem ist die Arbeitsbeschreibung mittels eines Videos oder einer Powerpoint-Präsentation, die über einen Monitor am Arbeitsplatz abgespielt wird. Hierbei werden die einzelnen Arbeitsschritte zwar erklärt, eine Prüfung sowie Dokumentation der erbrachten Leistung erfolgt allerdings nicht. Pick-by- oder Pick-to-Light-Systeme zeigen dem Mitarbeiter zwar an, in welchen Behälter er greifen soll. Wenn das falsche Bauteil in diesem Behälter liegt, macht der Mitarbeiter alles richtig und das Produkt ist am Ende doch falsch. Außerdem bleibt hier der Faktor Mensch eine Fehlerquelle. Denn in den meisten Fällen wird die Bestätigung des erbrachten Arbeitsschrittes über eine Knopfbetätigung vom Mitarbeiter selber ausgeführt. Inwieweit das richtige Bauteil wirklich verarbeitet wurde, kann das System weder prüfen noch dokumentieren. Es sei denn, es hat eine zusätzliche Eingriffskontrolle. Ähnlich schaut es beim Einsatz von Datenbrillen aus, bei denen Arbeitsschritte und -anweisungen dem Mitarbeiter via Brille angezeigt werden. Zwar verfolgen hier Sensoren einzelne Arbeitsprozesse, eine schlussendliche finale Bestätigung der Montagetätigkeit erfolgt aber auch manuell. Dasselbe gilt beim Einsatz von Projektoren, die dem Mitarbeiter die einzelnen Arbeitsschritte auf eine Arbeitsfläche projizieren. Das System erfasst dabei auch die Handbewegungen, allerdings erfolgt die finale Bestätigung auch hier meist wieder manuell. Eine Dokumentation findet bei allen Systemen nicht statt, wodurch eine Nachverfolgbarkeit unmöglich ist.

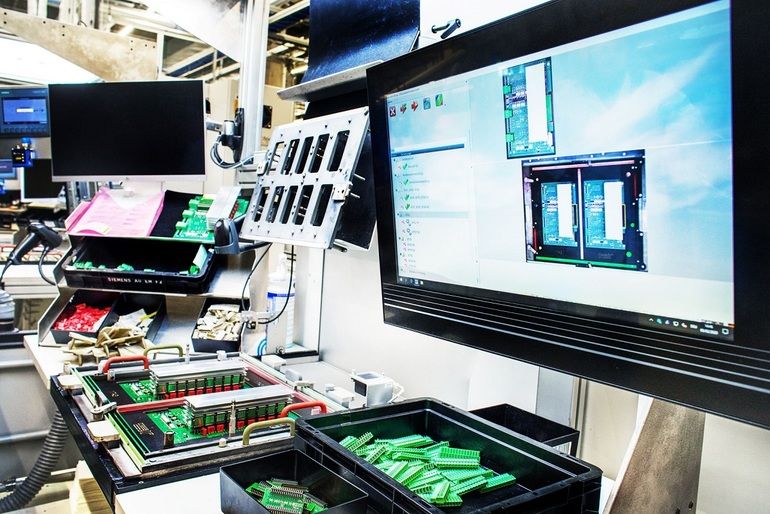

Anderes beim Einsatz von Augmented Reality in Verbindung mit einem 2D-Kamerasystem. Der Schlaue Klaus ist so ein System, das in der manuellen Fertigung als kognitives Assistenzsystem direkt am Arbeitsplatz im Einsatz ist und die Mitarbeiterführung und gleichzeitige Qualitätssicherung der einzelnen Montageschritte in Echtzeit übernimmt. Das System leitet die Montagemitarbeiter Schritt für Schritt durch den Arbeitsprozess und prüft gleichzeitig, dass keine Fehler passieren. Die Mitarbeiter können stressfrei arbeiten und erlernen neue Montageaufgaben schnell und sicher. So erreichen nur noch richtig montierte Baugruppen den Kunden. Über die Kamera werden des Weiteren alle durchgeführten Prozessschritte dokumentiert, so dass eine Nachverfolgbarkeit möglich ist. Sollten sich Arbeitsanweisungen ändern, können diese leicht auf das System überspielt werden, wodurch Design- oder Produktveränderungen schnell dem montierenden Mitarbeiter vermittelt werden können. „Ebenfalls können Arbeitsaufträge zwischen Arbeitsplätzen oder auch internationalen Standorten hin und her geschoben werden, wodurch eine hohe Flexibilität erreicht wird. Im Krankheitsfall einzelner Mitarbeiter oder bei Auslastungsspitzen können somit Fertigungszeiten und -volumina abgesichert werden. Diese Flexibilität und die damit einhergehende Fehlerminimierung, Effizienzsteigerung und Prozessdokumentation sind notwendig, um zukünftigen Fertigungsherausforderungen zu begegnen“, so Mahanty.