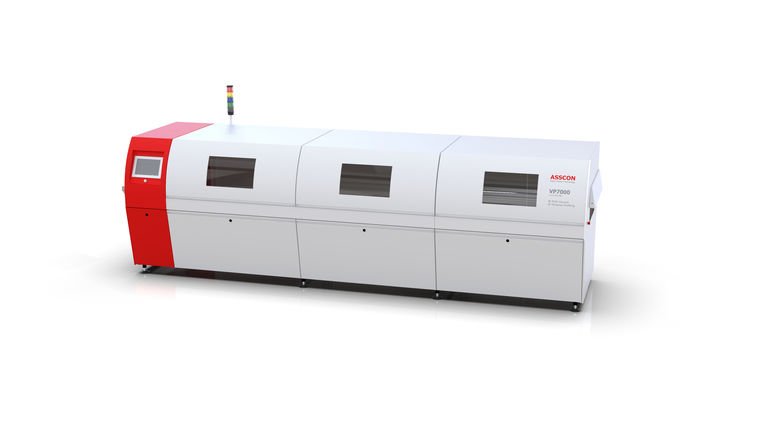

Im Bereich des Baugruppenlötens haben Elektronikfertiger oft die Wahl zwischen dem Reflow-Konvektionslöten und dem Dampfphasenlöten. Angesichts der in Zukunft deutlich steigenden Energiekosten rückte Asscon die erheblichen Stromeinsparpotentiale ihrer Inline-Vakuum-Dampfphasenlötsysteme in den Fokus der productronica 2019.

In den nächsten Jahren werden auf produzierende Unternehmen hinsichtlich der Energiekosten erhebliche Veränderungen zukommen. Um die Klimaziele zu erreichen, wurde durch das Kyoto-Protokoll der weltweit erlaubte Ausstoß an CO2 begrenzt. Allerdings wurde nicht nur die Menge an CO2-Ausstoß begrenzt, sondern auch die Berechtigung zum Ausstoß von Emissionen limitiert. Künftig werden Emissionsrechte vergeben. Diese benötigen Unternehmen, um Kohlendioxid in die Atmosphäre abgeben zu dürfen und so innerhalb einer bestimmten Periode eine Tonne CO2 zu produzieren.

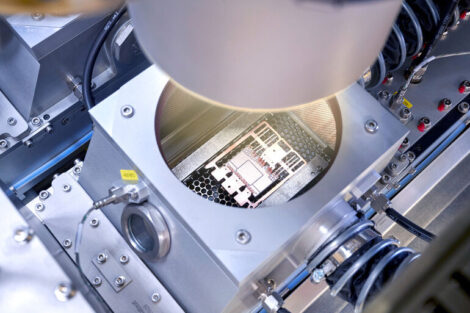

Beim Dampfphasenlöten wird die Prozessflüssigkeit Galden bis zum Siedepunkt erhitzt. In dem aufsteigenden Dampf wird die zu lötende Baugruppe eingebracht. Um die einzelnen Bauteile kondensiert der Dampf und bildet einen geschlossenen Flüssigkeitsfilm. Dabei wird die Energie des Flüssigkeitsfilms auf die Bauteile übertragen und der Lötprozess in Gang gesetzt. Diese Übertragung wird über das Lötprofil geregelt, in dem die Dampfmenge, die Menge der zu kondensierenden Flüssigkeit sowie die zu übertragende Wärmemenge gesteuert wird. Dabei bleibt festzuhalten, dass die Dampfphase mit niedrigeren Temperaturen als beim Reflow-Konvektionslöten arbeitet. Somit eine Baugruppe entscheidet weniger thermisch belastet wird – einer der vielen Vorzüge der Dampfphasen-Technologie.

Durch den definierten, homogenen Wärmeeintrag, der durch die kondensierende Flüssigkeit gewährleistet wird, sowie durch die deutlich geringeren Prozesstemperaturen reduzieren sich die Produktionszeiten sowie die aufgewendete Energie.

.png)