Firmen im Artikel

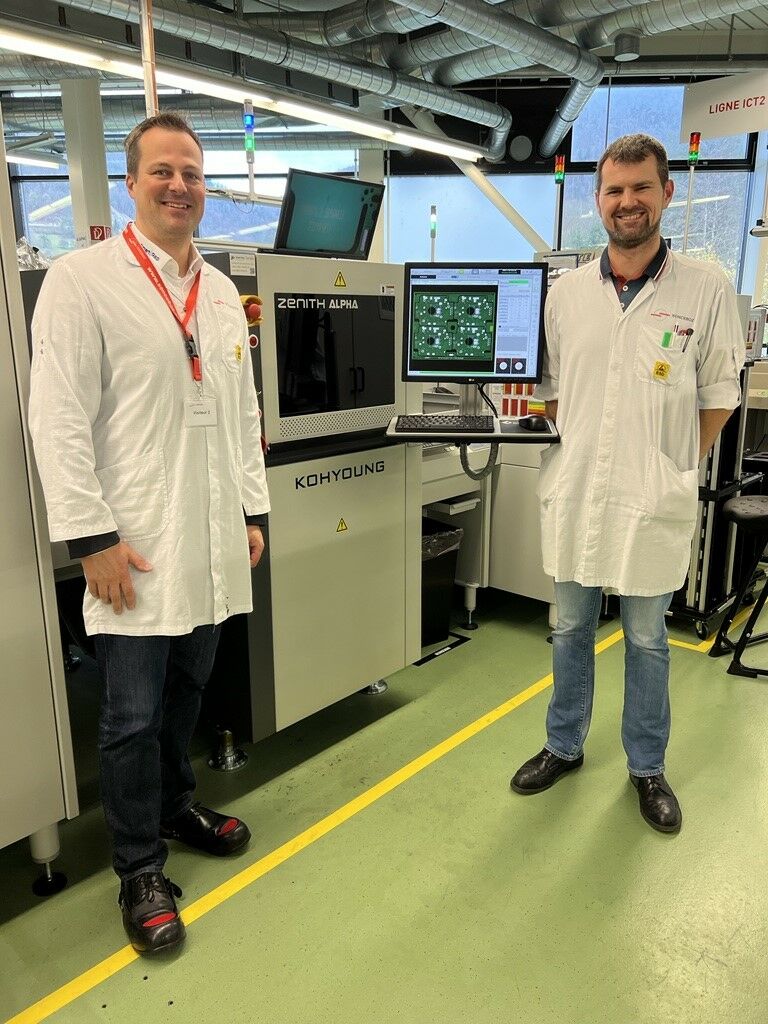

Die Schweizer Firma Sonceboz setzt mit sechs Koh Young Inspektionssystemen einen Inhouse-Standard und profitiert von der intelligenten Vernetzung der Prozessdaten durch KSMART. Acht Jahre Praxistest an Koh Young SPI- und AOI-Systemen, acht Jahre Zusammenarbeit mit dem SmartRep Support: Jetzt entschied sich der Schweizer Hersteller von mechatronischen Lösungen dafür, die Inspektionssysteme des Herstellers in allen drei SMD-Linien zu integrieren.

„SPI und AOI sind zu einer Kundenanforderung geworden, die bei neuen Projekten immer häufiger vorkommt“, sagt Prozesstechniker Vincent Koloszczyk. 2014 investierte der Partner in Mechatronik in seine ersten 3D SPI- und AOI-Systeme des Herstellers. „Bei den ersten integrierten Systemen mussten wir uns erst einarbeiten und unsere Standards schaffen. Dann waren die folgenden Systeme Plug & Play, die Programme sind zwischen verschiedenen Maschinen desselben Typs kompatibel.“

Dennoch hat sich das SMD-Team um Koloszczyk 2021 den kompletten Markt angeschaut: „Wir haben nochmal einen Benchmark durchgeführt: Dabei ging es vor allem um die Leistung und die Zykluszeiten. Die Integration des Systems in die bestehende Umgebung war ebenfalls ein Punkt, auf den wir geachtet haben. Wir haben mit den Anbietern auch an einem Muster unserer Leiterplatten gearbeitet, das ermöglichte uns einen direkten Vergleich.“ Andreas Keller von SmartRep, der Sonceboz schon seit über 8 Jahren begleitet, freut sich, dass sein Unternehmen mit dem Angebot des Inspektionssysteme-Herstellers erneut technologisch vollkommen überzeugen konnte: „Koh Young bot 2009/2010 das erste 3D AOI-System an und sie haben es geschafft, ihre technologische Vorreiterrolle über all die Jahre weiter auszubauen und nun mit dem Prozessanalysetool KSmart einen weiteren Mehrwert zu schaffen.“

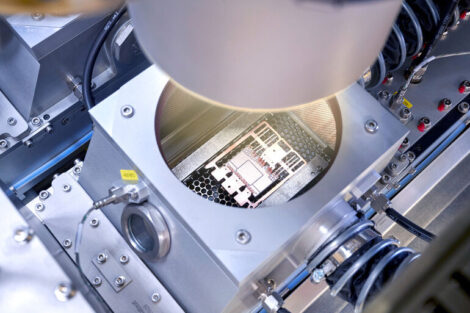

Beim SPI-System habe die einfache und schnelle Programmierung sowie die Möglichkeit, eine Platine mit Anomalien zu begutachten ohne die Linie zu stoppen, überzeugt. „Die Integration eines SPIs ermöglicht es uns auch, an unseren Siebdruckparametern zu arbeiten, um unser Qualitätsniveau weiter zu verbessern“, so Koloszczyk. Ein Closed-loop ist in Planung. Da man von einer 2,5D Inspektion im Drucker umstieg, sind die Taktzeit- und die Qualitätseffekte der 100-prozentigen Prüfabdeckung in 3D natürlich enorm. „Wir wollten mit einem neuen SPI Anomalien schneller erkennen können und die mit dem Siebdruck verbundenen Kosten für Nichtkonformität senken.“

Programmierung „fast ein Kinderspiel“

Am AOI gefiel Vincent Koloszczyk die Robustheit der Maschine. Schnell konnte das Unternehmen den First-Pass-Yield (FPY) im Vergleich zur Verwendung eines 2D-AOIs stark verbessern: „Außerdem können wir Fehler viel leichter erkennen, ohne den FPY zu verändern.“ Weil SPI und AOI vom gleichen Hersteller kommen, bieten sich interessante Verbindungs- und Prozessanalysemöglichkeiten: „Die Integration von KSmart ermöglicht es uns, die Traceability zu gewährleisten. Wir nutzen es auch, um die Produktion im Auge zu behalten und schnell handeln zu können, wenn Abweichungen auftreten.“

Die Programmierung des AOIs sei „fast ein Kinderspiel“, vor allem seit die IPC-Klasse-3-Parameter in der Software berücksichtigt werden: „Das Erstellen eines Programms ist sehr schnell: Wenn die Komponentenbibliothek bereits vorhanden ist, ist es in weniger als 15 Minuten offline fertig. Nur für das Foto der Leiterplatte benötigt man die Maschine.“

Professionell, schnell und ein offenes Ohr

Und auch mit der Unterstützung durch den Distributor ist Vincent Koloszczyk sehr zufrieden: „Wir pflegen ein ausgezeichnetes Arbeitsverhältnis. Die Leute, mit denen wir zu tun haben, sind sehr professionell, reagieren schnell und haben immer ein offenes Ohr für uns. Die Bearbeitungsdauer der Anfragen ist im Großen und Ganzen völlig in Ordnung.“

Die Schweizer Firma produziert in Dreischicht auf drei SMD Linien, zwei Lackierlinien, einer selektiven Wellenlinie und einer Beschneidungslinie durch Fräsen und Stanzen. Ein 60-köpfiges Team betreut die Produktion für Automobil, Lastwagen, Traktoren und medizinische Produkte: Eine Linie ist auf Prototypen und kleine Volumina ausgerichtet mit rund 10 bis 12 Umrüstungen pro Tag. Die beiden anderen Linien, darunter eine Dual-Lane, produzieren große Volumina.