Mit der neuen Anwendung „frameless routing“ als optionale Funktion steigert IPTE die Effizienz beim Nutzentrenner FlexRouter II. Beim „frameless routing“, dem Trennen von Leiterplattennutzen bei denen kein Rahmen mehr vorhanden ist, bleibt am Ende des Trennprozesses kein Leiterplattenrest übrig. Diese Technologie steigert die Effizienz auch unter ökologischen Geschichtspunkten, indem sie die entstehenden und nicht nutzbaren Abfälle verringert. Dafür wurde eine neue Transport-Variante für Leiterplattennutzen ohne Rand entwickelt als Voraussetzung, auch für diese Anwendungen eine schnelle, stressfreie und präzise Trennung mit der Frässpindel zu gewährleisten.

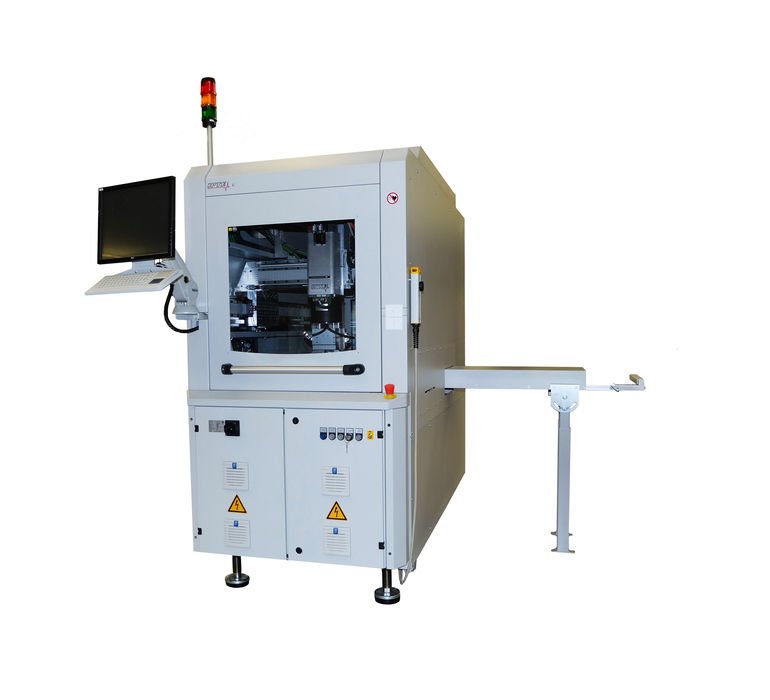

Der Nutzentrenner wurde für den mittleren bis hohen Produktionsdurchsatz bei hoher Produkttypenvielfalt entwickelt. Trotz des geringen Platzbedarfs von nur einem Meter Breite können Leiterplatten mit der maximalen Größe von 330 mm x 400 mm (Länge x Breite) bearbeitet werden. Vier der sieben Achsen sind als Linearantriebe neuester Bauart ausgelegt. Beim FlexRouter II wird das Leiterplattenboard in der Regel über einen spurbreitenverstellbaren Bandtransport eingefördert, geklemmt und positionsvermessen. Optional ist nun ein Transportsystem für „frameless routing“ lieferbar. Durch die Verwendung eines frei programmierbaren Servogreifers, der die Leiterplatte während des Trennvorgangs hält, entfallen in der Regel Toolingkosten für leiterplattenspezifische Greifer. Der Leiterplattengreifer ist an einem kartesischen 3-Achssystem mit Drehachse befestigt. Die Frässpindel unter dem Board wird ebenfalls mit einem kartesischen 3-Achssystem positioniert und kann mit verschiedenen Spindeltypen bestückt werden. Somit lassen sich auch komplexe Applikationen ohne Schwierigkeiten realisieren. Zudem ist der Nutzentrenner mit einem automatischen Greiferfingerwechsel für einen einfachen Produktwechsel ausgestattet. Nachdem die Leiterplatte mit der Frässpindel getrennt wurde, wird diese mit dem Greifer abgelegt. Dafür stehen unterschiedliche Ablage-Möglichkeiten nach Kundenanforderung zur Auswahl: Gurtförderband (auch doppelt), Trayablage bis zu einer Traygröße von 600 x 400 mm, Werkstückträger, Linearshuttle und Drehteller für die nachgeschalteten, individuellen Kundenprozesse. Optional lässt sich eine Vermessung der getrennten Leiterplatten mittels optischer Inspektion ergänzen.

Die Erstellung von neuen Trennprogrammen wird durch die kameragestützte Programmierung oder den integrierten DXF-Konverter zur Übernahme von CAD-Daten wesentlich erleichtert und beschleunigt. Die Bedienoberfläche wurde so gestaltet, dass alle notwendigen Funktionen des Nutzentrenners intuitiv und schnell ausführbar sind. Natürlich gehören Features wie die Nutzung mehrerer Fräserabschnitte zur Verbrauchskostenreduzierung, automatischer Fräserwechsel und Fräserbrucherkennung ebenfalls zur serienmäßigen Ausstattung.