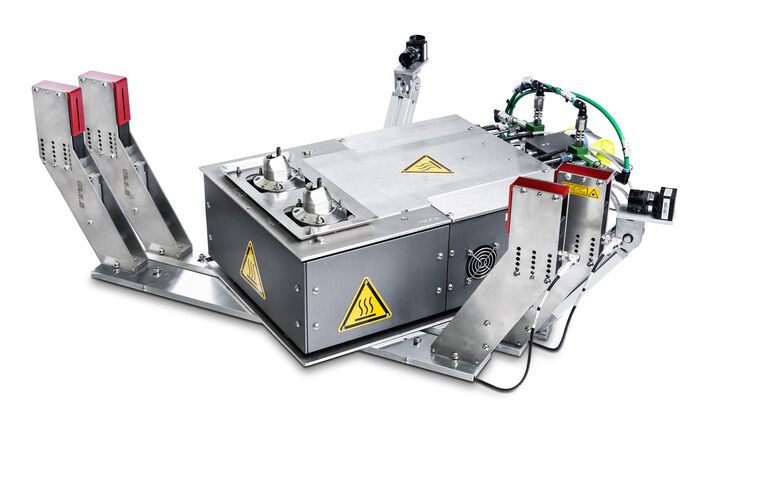

Die Eutect GmbH präsentierte auf der SMTconnect 2022 in Nürnberg sein Miniwellenlötmodul, welches u.a. für das THT-Löten und das Hochtemperaturlötverfahren zur Kupferlackdrahtverarbeitung eingesetzt werden kann. Die selektive Minilötwelle garantiert mit der Schutzgasatmosphäre einen frei von Oxiden und Rückständen geführten Lötprozess. Wird die Miniwelle bei der Kupferlackdrahtverarbeitung eingesetzt, kann diese durch eine kontinuierlich gepumpten Lötwelle zu einer homogen umlaufenden Lotschmelze beitragen, die sich auf die zu lötende Oberfläche übertragen lässt. Mittels der Hochtemperaturvariante lassen sich mit dem spezifischen selektiven Miniwellenlötverfahren des schwäbischen Spezialisten beschichtete Kupferlackdrähte in einem Schritt und ohne zusätzliche Entfernung der Isolierung prozesssicher thermisch verlöten.

Wichtiger Bestandteil ist dabei das charakteristische Prozesswissen der Eutect-Mitarbeiter. Diese haben z.B. für die Kupferlackdrahtverarbeitung ein Hochtemperaturlötmodul entwickelt, das sich bei Temperaturen von bis zu 475°C einsetzen lässt und zuverlässig mit statischer oder fließender Lotschmelze arbeitet. Um eine hohe Verzinnungsqualität der Kupferlackdrähte trotz Kupferablegierungen bzw. dem Leaching zu erreichen, wird das Abisolieren über die stehende oder fließende Lotschmelze und den exakten Temperaturzeitverlauf prozessschonend und produktspezifisch definiert. Zudem wirken Lote mit Zusatzlegierungen verschiedenen negativen Effekten entgegen. Etwa, indem sie die Drahtablegierung, die Lotoxidbildung sowie die Lotkontaminierung reduzieren und die Lötanlage schonen.

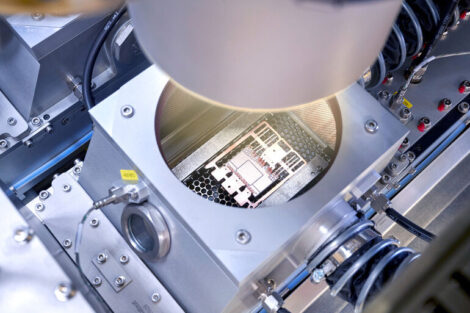

Bei der Entwicklung der Miniwellenlötmodule wurde darauf geachtete, dass diese auch im Hochtemperaturbereich konstant zuverlässig arbeiten. So sind die Oberflächen, die mit heißem Lot in Kontakt kommen, sowohl in der statischen als auch in der fließenden Lotschmelze komplett durch eine Spezialbeschichtung geschützt. Des Weiteren wurde auch für dieses Einsatzgebiet eine Induktionslotpumpe entwickelt, die frei von beweglichen Bauteilen ist. Die Miniwellenlötmodule sind mit eigens programmierten Algorithmen, mit zugehöriger Prozessregelung und einer redundanten Überwachung der Lotschmelztemperatur versehen. Sie verfügen über ein überwachtes Begasungskonzept, das über der Lotprozessoberfläche eine Stickstoff-Schutzgasglocke bildet. Eine automatisch höhenregulierbare Lotwelle und ein eigens entwickeltes HMI zur visuellen Steuerung der Lötmodule ermöglichen leicht implantierbare, reproduzierbare Lötergebnisse. Alle Prozessdaten werden von den Systemen erfasst und nachverfolgt.

Sowohl für das THT-Löten als auch die Kupferlackdrahtverarbeitung stellen die Miniwellenmodule somit ideale Prozessmodule dar, die zuverlässig reproduzierbare Arbeitsprozesse ermöglichen. Durch den Einsatz der fließenden Lötwelle wird die Lötstelle von überschüssigen Flussmittelresten, Oxiden und Verschmutzungen gereinigt, wodurch eine stabile Lötverbindung hergestellt wird. Die modularen Lottankgrößen bilden mit dem elektromagnetisch arbeitenden Lotpumpensystem und den schnell wechselbaren Lötdüsen die Prozessbasis der Miniwellenlötmodule IW1 und IW 1–2. Bei der IW1–2 handelt es sich um ein Doppeldüsenmodul. Die redundante Temperaturregelung, das konstante Lotbadniveau, die optionale Lotwellenhöhenregelung und die kontinuierliche Lotdrahtnachführung garantieren dem Anwender eine maximale Anlagenautonomie.

Die Lötstelle wird durch die kapillare Füllgrad-Lotsättigung physikalisch selbst einstellend ausgeprägt. Dabei wird die optimale Lotgeometrie auf Pad-Pinform, Pin-Lochlage und thermische Massenverteilungen im Leiterplattenaufbau prozesssicher abgebildet. Lotdurchstiege, Menisken und intermetallische Phasenausprägungen runden die Gesamtperformance reproduzierbar ab. Individuelle, auf das Kundenprodukt zugeschnittene Düsengeometrien führen zu einer weiteren Effizienzsteigerung des Lötprozesses. Sie garantieren einen stabilen Verbindungsaufbau zwischen Bauteil und Substrat und minimieren das Lötperlenrisiko.

.png)