Firmen im Artikel

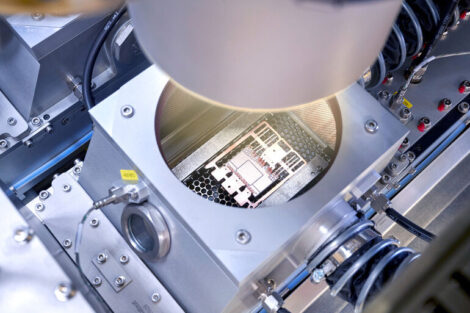

Das von Eutect entwickelte Laser Knife ermöglicht optimale Ergebnisse beim Verlöten von Flexfolien, Kabellitzen, Flachbandkabeln und Batteriepins. Das Lötverfahren zeichnen sich durch eine hohe Ergebnisqualität sowie durch eine hohe Reproduzierbarkeit aus, bei einer gleichzeitig hohen Energieeffizienz und Prozessschnelligkeit. Gerade bei hochvolumigen Produktionen, wie beispielsweise bei der Zollner Elektronik AG, ermöglicht Laser Knife das taktzeitoptimierte Verlöten für diverse Endprodukte.

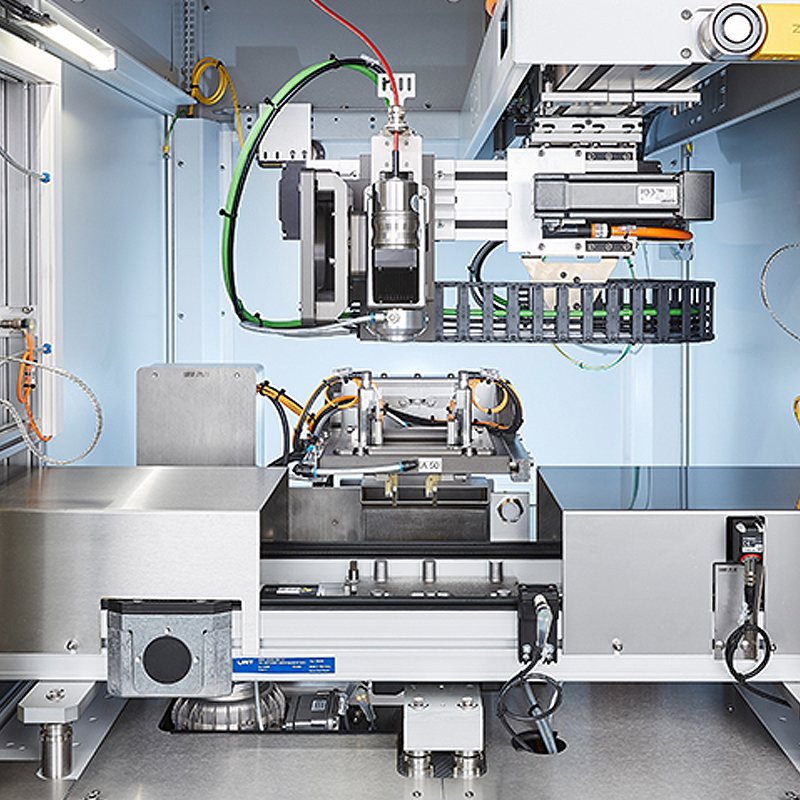

„Mit dem Laser Knife steht ein weiterer geregelter und adaptiver Lötprozess inklusive einer Prozessdatenerfassung unseren Kunden zur Verfügung“, erklärt Matthias Fehrenbach, Geschäftsführer der Eutect GmbH. Das Laser Knife besteht aus einem weg- und kraftgeregelten Niederhalter, der die beiden zu verlötenden Oberflächen definiert zusammenführt und aus einem Laser, der den Temperatureintrag berührungsfrei ermöglicht. Der temperaturgeregelte Laser ist mit einem integrierten Pyrometer und einer Kamera ausgerüstet und garantiert dem Anwender maximale Prozessstabilität, Qualität und Nachverfolgbarkeit. „Das Laser Knife macht bei solchen Anwendungen Sinn, wo ein schneller, taktzeitoptimierter, reproduzierbarer, energieeffizienter Lötprozess von z. B. SMD-Kontakten, Flexfolien, Kabellitzen und Flachbandkabeln benötigt wird oder wo komplexe oder sehr kleine Geometrien verlötet werden sollen“, so Fehrenbach. So sind je nach Produkt und Anwendung sehr kurze Taktzeiten von bis zu ≥0,5 Sek. je Lötstelle möglich.

„Durch den Laser konnten wir den Lötprozess massiv beschleunigen, ohne an Reproduzierbarkeit und Ergebnisqualität zu verlieren. Je nach Bauteil ist das Laser Knife 10 x schneller als die bisherige Thermode. Ebenso haben wir eine Reduzierung des Energiebedarfs von 70 % erreicht“, stellt Fehrenbach fest. Des Weiteren sind keine produktspezifischen Thermodenformen sowie Kaptonbänder notwendig. Ein notwendiger Umbau des Prozesskopfes und oder Produktionsanlage aufgrund eines Produktionswechsels entfällt ebenfalls. Mit einem geringen Aufwand kann das Laser Knife für neue oder weitere Produkte umgebaut werden, wodurch der Kunde den maximalen Anlagennutzen erhält. „Hinzu kommt, dass die Thermode aufgrund der technischen Möglichkeiten Grenzen bei der Geometriegröße hat. Auch diese Einschränkung spielt beim Einsatz des Laser Knifes keine Rolle mehr“, hebt Fehrenbach hervor. Durch das berührungslose Verlöten der Oberflächen und den Wegfall des Thermodenverschleißes wird ebenfalls der Wartungs- und Serviceaufwand für das Gesamtmodul reduziert.

Des Weiteren ist auch die Reduzierung des Verbrauchsmittelbedarfs durch den Einsatz des Laser Knifes wichtig. So benötigt der Lötprozess einen minimalen Lot- und Flussmittelbedarf, da Lot- und Flussmitteldepots durch den vorherigen Reflow-Lötprozess bereitgestellt werden. Weitere zusätzlichen Verbrauchsmaterialen wie Flussmittel, Lot, Stickstoff etc. sind nicht notwendig. „Dadurch ergeben sich auch keine Stillstandzeiten, in denen bei anderen Lötprozessen Verbrauchsmittel nachgefüllt oder wieder bereitgestellt werden müssen“, hebt Fehrenbach hervor. Zudem werden alle Prozessdaten während des Lötprozesses über die Regelungstechnik des Herstellers erfasst und gespeichert. Dadurch ist eine 100-%-ige Nachverfolgung möglich. „Somit erreichen wir eine Maximierung der Qualität aufgrund von realen Prozessdaten“, führt Fehrenbach weiter aus.

Die Zollner Elektronik war von Anfang an von diesem Prozesskonzept überzeugt und setzt den Laser Knife erfolgreich ein. „Wir als Zollner Elektronik AG stehen dem Einsatz von neu entwickelten Prozessen sehr offen gegenüber. Daher haben wir uns diesen neuen, innovativen Lötprozess sehr genau angeschaut, als uns erstmalig das Konzept des Laser Knife vorgestellt wurde. Für uns stand dabei der energie- sowie ressourceneffiziente, hochqualitative Lötprozess im Fokus, der neben einer hohen Taktzeitoptimierung auch die Reduzierung von den Gesamtprozesskosten ermöglicht“, erklärt Tobias Pongratz, Verantwortlicher Production Technology (MBPTF) Business Division Mechanics von Zollner. „Jede Innovation braucht auch einen Innovationsförderer, damit diese im Markt ankommt. Mit Zollner haben wir hier einen idealen Partner gefunden, der uns bei der konsequenten Weiterentwicklung des Laser Knife-Prozesses unterstütze“, führt Fehrenbach weiter aus.