Optimale Lötergebnisse hängen (unter anderem) von der Qualität des Pastendrucks per Schablone ab. Folglich ist es besonders wichtig, das Design dieser Schablone zu perfektionieren – ein Prozess, der bei EMS-Diensteistern wie Kraus Hardware teilweise „inhouse“ mithilfe von Lasertechnologie erfolgt. Die Kunden profitieren von schnellen Reaktionszeiten.

In vielen Anwendungsbereichen gilt: ohne fehlerfreien Pastendruck keine zuverlässigen Lötstellen oder Lötverbindungen, denn das Verfahren ist häufig das Mittel der Wahl. Der Auftrag per Dispensen und Jetten kommt eher bei kleinen Serien und Musterserien oder bei der partiellen Optimierung der Lötergebnisse zum Einsatz. Beim Pastendruck ist es vor allem wichtig, genau so viel Lotpaste auf die Anschlussflächen aufzubringen, wie für die spätere Lötstelle benötigt wird. Wie gelingt dies im Detail und was zeichnet eine optimale Lötstelle überhaupt aus? Die Antwort verweist auf die verwendete Schablone. Hier ist es vor allem wichtig, das Design der Schablone zu optimieren, wobei allgemein Aspect- und Area-Ration, Schablonendicke, Eckradien, verwendete Lotpastenkörnung und vieles weitere zu beachten ist.

Nacharbeiten im Detail

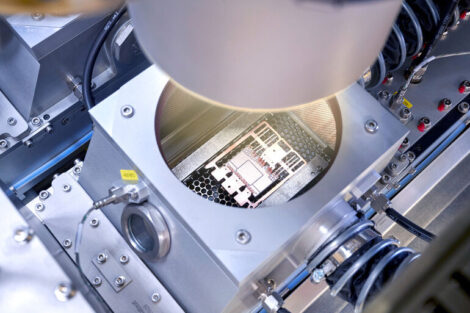

Vor diesem Hintergrund liegt es auf der Hand, dass die Optimierung des Pastendrucks im Fokus von Prozess-Spezialisten bei Kraus Hardware steht. Sie streben mit Blick auf Lotmeniskus oder die Anbindung von Exposed Pads perfekte Ergebnisse an und arbeiten dafür im Detail an der Geometrie der Schablone. So werden zum Beispiel durch Nachschneide-Prozesse einzelne Aperturen per Laserverfahren hinzugefügt oder vergrößert – sowie die auftretenden Grate anschließend manuell entfernt. Warum führt das Unternehmen diese Detailarbeiten an der Schablone selbst aus und gibt das Ganze nicht an einen externen Dienstleister? „Zunächst einmal können wir natürlich auf diese Weise sehr viel schneller reagieren und etwaige Probleme mit der Schablone beseitigen“, erklärt Andreas Kraus, Gesellschafter von Kraus Hardware. „Die Kunden profitieren also einerseits von sehr kurzen Reaktionszeiten, andererseits ist somit die Qualität unserer Lötprozesse dauerhaft hoch, wobei man an dieser Stelle noch betonen muss, dass wir die Aperturen nicht kleiner schneiden können.“

Kunden profitieren von Know-how

Für die Begutachtung und Bewertung der Lötergebnisse steht geschultes Personal nach IPCA 610 zur Verfügung. Eine zusätzliche Kontrolle der Lötergebnisse erfolgt per MOI (manuell optische Inspektion), AOI (automatisch optische Inspektion) und Röntgentechnologie. „Insgesamt haben wir im Laufe der letzten Jahre viel Erfahrung in diesem Bereich gesammelt“, fasst Andreas Kraus abschließend zusammen. „Wir sind schnell und effektiv bei der Optimierung der Schablonen, wobei das Beispiel unsere allgemeine Arbeitsweise im Unternehmen deutlich macht: Es ist immer unser Hauptziel, Kunden möglichst schnell und effektiv eine Lösung anzubieten – und genau in diesem Sinne spielt die interne Optimierung der Schablonen eine zentrale Rolle.“

.png)