Hersteller von Flussmitteln berichten bereits jetzt von einer deutlichen Verknappung der Bestände alkoholbasierender Flussmittel für die Elektronikfertigung. Unterbrochene Lieferketten und die erhöhte Nachfrage nach Alkohol als Basis für Desinfektionsmittel haben zu immensen Preissteigerungen geführt.

Eine lösungsmittelfreie Alternative bietet ein Fluxersystem von SEHO, bei dem Flussmittelpulver in einem Plasmaprozess haftfest und langzeitstabil auf die Leiterplattenoberfläche aufgetragen wird. Gleichzeitig kann die Produktqualität deutlich verbessert werden.

Die Aktivierung von Bauteil und Leiterplattenoberfläche ist die grundlegende Voraussetzung, um eine Verbindung zwischen Lot und Anschlüssen zu erhalten. Diese Aufgabe übernimmt das Flussmittel, das beim Wellenlöten häufig alkoholbasierend ist und nur mit einem kleinen Anteil von rund 3 % aktivierende Komponenten enthält, die für den Prozess tatsächlich erforderlich sind. Der Alkohol dient lediglich als Trägermaterial beim Auftrag und muss vor Eintritt der Leiterplatte in die flüssige Lötwelle sogar wieder verdunstet werden. Flussmittelrückstände stellen nach wie vor ein Problem dar, vor allem durch die immer extremeren Einsatzbedingungen, denen Baugruppen ausgesetzt sind. Verbleiben Flussmittelrückstände auf der Baugruppe, können diese zu deutlichen Qualitätseinbußen, bis hin zum Ausfall des Produkts, führen.

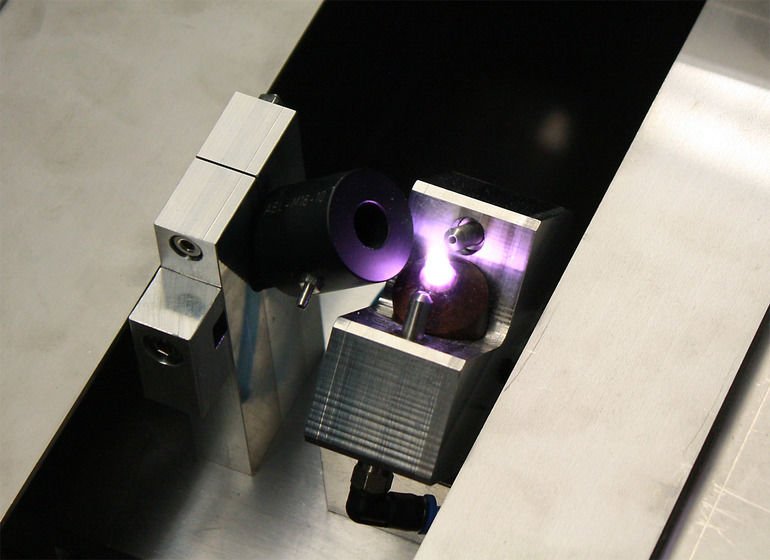

Der Plasmafluxer des Unternehmens verwendet kaltaktives Plasma, um Mikropulver von reiner Adipinsäure zu schmelzen und auf die Leiterplattenoberfläche aufzubringen. Ein flüssiges Trägermaterial ist nicht erforderlich und als Gas zur Erzeugung der Plasmaflamme wird reiner Stickstoff verwendet, wie er in der Wellenlöttechnik weit verbreitet ist. Bei der Bearbeitung von Baugruppen wird ein Aerosol aus schmelzbaren Flussmittelpartikeln und Stickstoff in die Plasmaflamme geleitet und auf der Leiterplatte aufgebracht. Sobald die Aerosole auf die Leiterplatte treffen, erstarren die Flussmittelpartikel und bilden eine langzeitstabile Beschichtung.

Der Plasmaprozess ersetzt die nasschemische Flussmittelaktivierung durch einen trockenen Prozess. Auch bei komplizierteren Strukturen werden sehr gute Lötergebnisse erreicht und sind mit den Ergebnissen von Standardflussmitteln vergleichbar.

Vorteile bietet der Plasmaprozess auch im Hinblick darauf, dass die Leiterplattenoberflächen nach dem Lötprozess sehr sauber sind, so dass auf eine anschließende Reinigung verzichtet werden kann. Zusätzlich ist auch der Verschmutzungsgrad der Lötanlage niedriger, was zu einer Reduzierung des Wartungsaufwandes und einer höheren Anlagenverfügbarkeit führt.

Da lösemittelhaltige Flussmittel als Gefahrgut deklariert werden, müssen spezielle Vorkehrungen für Handling und Aufbewahrung getroffen werden. Das Handling und Bevorraten von Flussmittelpulver ist erheblich einfacher, wodurch die Gesamtkosten in der Fertigung sinken und insbesondere aus umwelttechnischen Gesichtspunkten ist das Plasmaverfahren von Vorteil.

Durch das präzise Auftragsverfahren wird eine Reduzierung der Flussmittelmenge erreicht und mit dem Wegfall des flüssigen Trägermaterials ergeben sich insgesamt deutliche Einsparungen bei den Flussmittelkosten. Die Anschaffungskosten für ein Plasmasystem amortisieren sich daher bereits nach einer kurzen Produktionsspanne.

Ein besonderer Vorteil des Plasmaverfahrens ist, dass selbst überlagerte Leiterplatten „wiederbelebt“ werden können und eine einwandfreie Benetzung zeigen.

„Besonders beeindruckend ist die enorme Langzeitstabilität des Flussmittels, das im Plasmaprozess auf die Leiterplatte aufgebracht wurde,“ erläutert Dr. Andreas Reinhardt, Leiter F & E im Unternehmen. „Dadurch ist es auch aktuell möglich, Baugruppen bei uns im Technologiecenter beschichten zu lassen und per Paketdienst oder Spedition wieder an den Kunden zurückzusenden. Der Lötprozess kann dann in der Elektronikfertigung bei deaktiviertem Standardfluxer auf der eigenen Lötanlage durchgeführt werden.“