Zwei Allokationswellen, die Corona-Krise und zudem noch der kriegerische Konflikt in der Ukraine bereiten klein- und mittelständischen EMS-Dienstleistern seit Jahren eine existenzgefährdende Situation. Als Folge erfährt die Branche derzeit eine sichtliche Marktbereinigung durch Konsolidierung. Dennoch gelingt es Unternehmen wie der thüringischen SK-tronic GmbH sich durch präventive Überlegungen erfolgreich auch durch anhaltend schwierige Zeiten zu manövrieren. So ging das Unternehmen dazu über, die Fertigungstiefe kundenindividuell auszubauen. Die Erweiterung der Gerätemontage, der projektbezogene Ausbau der Prüffeldmöglichkeiten und ein für die Kunden erleichternder Customer-Versandservice tragen zur Unverwechselbarkeit, zur Abgrenzung gegenüber den reinen Platinen-Bestückungsfirmen bei. Das zunehmende Neu- und das solide Bestandskundengeschäft waren der Grundstock des Unternehmens für zusätzliche Investitionen in die Kapazitätserweiterung. „Nur das stellt ein kontinuierlich gesundes Wachstum auf lange Sicht sicher, wenn zugleich auch in Prozessoptimierung gedacht und danach gehandelt wird. Es muss daher das Bestreben sein, den Maschinenpark stets auf dem neuesten Stand der Technik zu halten“, ist SK-tronic-Geschäftsführer Veit Kux überzeugt, „das Ziel muss es sein, im Vergleich zu unseren Mitbewerbern schneller und präziser fertigen zu können.“

Das Herzstück der Prozessoptimierung

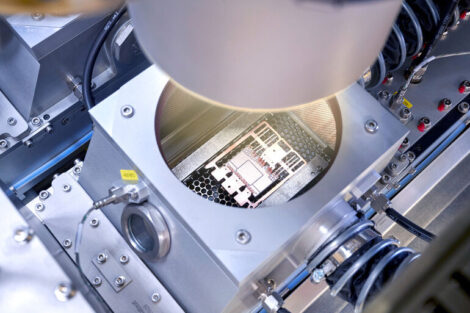

Eine höhere Bestückungsleistung und optimale Fertigungspräzision bei Bauteilen bis 01005 zu gewährleisten, war das Ziel nach unserer letzten internen Prozessablaufbewertung“, gab Hans Marold, Leiter des Controllings zu verstehen. Schnell hatte sich ergeben, dass zwei Mycronic-Bestückungsautomaten des Typs MY300 SX11 der aktuellen Bedarfsstruktur entsprechen und zugleich eine insgesamt um 20 Prozent höhere Bestückungsleistung gegenüber den beiden ausgetauschten Maschinen mit sich bringen. Numerisch entspricht das einer Kapazität von rund 30.000 Bauteilen eines jeden Automaten pro Stunde. Überzeugend war zudem die Präzision der beiden Bestücker in der Zentrierung bei der Bauteilverarbeitung: Verbesserte Algorithmen führen zu einer schnelleren und optisch verbesserten Bauteilekennung. Vorteilhaft erweist sich zudem eine neue, mit an Bord befindliche Software, ein für die OEE, die Ermittlung des Overall Equipment Effectiveness zuständiges Analysetool. Mit ihm lassen sich der Nutzungsgrad und der Leistungsgrad für die Ergebnisbewertung in Tempo und Zeit gezielt produktbezogen zuordnen und in der Gesamtleistung der beiden Bestückungsautomaten bewerten. „Wir wollen Qualität unserer Fertigung auf den Punkt – und wir wollen sie schneller“, resümiert Hans Marold.