Schunk Electronic Solutions hat Magnoplate entwickelt – einen Universal-Werkstückträger für Nutzentrenner, der magnetische Trägerstifte mit einem Fräskopf auf einer Trägerplatte anordnet. So entstehen blitzschnell Halterungen für neue Baugruppen. Der Vorteil für Anwender: Sie beginnen schneller mit neuen Aufträgen, ohne die zeitaufwendige Herstellung passender Werkstückträger abwarten zu müssen. Besonders Electronic Manufacturing Services (EMS) Dienstleister mit hoher Produktvarianz profitieren von dieser Automation. Denn sie sind mit der Herausforderung konfrontiert, für die Hersteller von Handys, Druckern und Computern jeden Monat tausende Baugruppen (Nutzen) zu bearbeiten. „Dabei geht der Trend im Zeitalter individualisierte Produkte zu immer kleineren Losgrößen. Das erhöht den Druck auf die Unternehmen“, erklärt Geschäftsführer Jochen Ehmer. „Mit Magnoplate lassen sich auch Kleinstserien schnell und wirtschaftlich fertigen.“ Zu den Anwendern des Systems, das auf dem Markt bislang einzigartig ist, zählt die Zollner Elektronik AG aus Zandt in Bayern, die sich als Mechatronikdienstleister unter den Top 15 der EMS-Dienstleister weltweit etabliert hat.

Nutzentrenner baut blitzschnell passende Werkstückträger

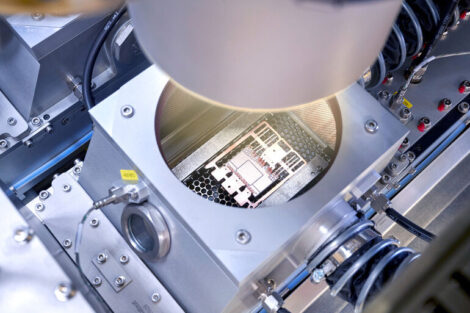

Magnoplate besteht aus einer Trägerplatte, magnetischen Trägerstiften und einer Computer-Aided-Design (CAD) Software. Bei einem neuen Auftrag lädt ein Mitarbeiter die CAD-Daten der Baugruppe in die Software des Nutzentrenners und legt anschließend virtuell die Position der Trägerstifte fest. Nun kommt der Fräskopf ins Spiel, in den allerdings kein Fräser, sondern eine Setzhülse eingespannt ist. Mit dieser Setzhülse greift der Fräskopf die magnetischen Stifte, die entlang des Trägerplattenrands in Magazinen lagern, und positioniert sie auf der Trägerplatte. So entsteht Schritt für Schritt innerhalb von zwei Minuten der passende Werkstückträger und die Nutzentrennung kann beginnen. „Die Herstellung eines klassischen Werkzeugträgers dauert hingegen oftmals mehrere Wochen und senkt die Reaktionsfähigkeit des Unternehmens“, sagt Ehmer. Mit dieser Lösung seien Anwender aber nicht nur reaktionsschneller. „Sie sparen auch die Anschaffung-, Lager- und Instandhaltungskosten für klassische Werkstückträger. Entsprechend schnell amortisiert sich die Investition.“ Kompatibel ist das System mit allen Nutzentrennern des Unternehmens. Erhältlich sind zudem kundenspezifische Stiftgeometrien.

Patentierte Fixierplatte schützt sensible Baugruppen

Ein weiterer Bestandteil der Lösung ist eine patentierte Fixierplatte mit Löchern, die über die Trägerstifte gesetzt wird – herstellen lässt sie sich mithilfe der CAD-Software und des Fräskopfes des Nutzentrenners. Die Fixierplatte sorgt dafür, dass sich die Trägerstifte während der Nutzentrennung nicht bewegen. Das stellt sicher, dass kleine sensible Baugruppen während des Fräsvorgangs keinen Schaden nehmen. Die Fixierplatte sorgt zudem für einen schnelleren Arbeitsablauf. Über einen aufgedruckten QR-Code, den die Maschine liest, lässt sich automatisch das entsprechende CNC-Programm laden. Dank ihrer Dicke von nur 1,5 Millimetern lässt sich die Fixierplatte platzsparend in Schubladen lagern.