Die modernen Dampfphasenlötanlagen kommen in der Elektronikfertigung immer mehr zum Einsatz. Dies steht im Zusammenhang, dass Baugruppen komplexer werden und die Temperaturentwicklung während des Lötverfahrens auf einzelnen Komponenten immer mehr zur Herausforderung wird. Eine Mischung aus kleinen und großen Komponenten sowie Platinen, die integrierte Komponenten haben, setzen einen hohen Anspruch für qualitative Lötergebnisse. Die schonende Profilierung zusammen mit einer homogenen Temperaturübertragung können ohne Überhitzung von einzelnen Komponenten in einer Dampfdecke erreicht werden.

Für die Erhitzung von Baugruppen werden spezielle Flüssigkeiten mit unterschiedlichen Siedepunkten verwendet. Die aufgebaute Dampfdecke erzeugt eine inerte Atmosphäre, wodurch keine Oxidation während des Lötvorgangs stattfindet. Somit ist die Anwendung von Stickstoff nicht erforderlich.

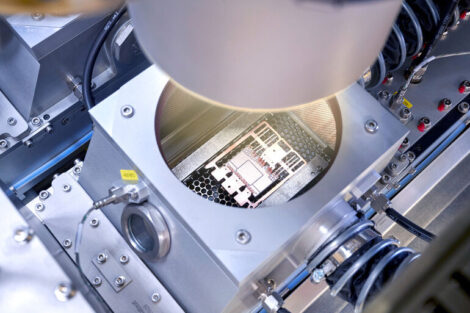

Die gesamte Elektronikbranche steht vor der Herausforderung umweltschonende Fertigungslösungen einzusetzen. Hier haben die IBL-Dampfphasenlötanlagen aufgrund der Energieeffizienz einen deutlichen Vorsprung gegenüber Konvektionsöfen. Die Dampfphasenlötanlagen haben eine Prozesskammer, in der die Baugruppen in der Dampfdecke erhitzt werden. Bei Konvektionsöfen werden die Baugruppen durch mehrere Zonen transportiert, bis die Lötpaste mit Flussmittel reagiert und die Schmelztemperatur erreicht wird. Bei einer Dampfphasenlötanlage wird die Flüssigkeit auf Temperatur erhitzt und in der Prozesskammer auf Temperatur gehalten.

Die Firma IBL-Löttechnik GmbH produziert Dampfphasenlötanlagen seit 35 Jahren und legt einen großen Wert auf Qualität, sowie effiziente und umweltschonende Lötprozesse. Die komplette Entwicklung und Produktion kommt aus einer Hand, somit ist eine relativ unabhängige Produktionskette im eigenen Betrieb erschaffen worden.

Das Portfolio des Unternehmens beinhaltet Lösungen für Musterlötungen, Kleinserien bis hin zu Linien-Systemen. Seit der Firmengründung wurden über 50 Patente weltweit angemeldet. Das wartungs- und vibrationsfreie Transportsystem ist eine der wichtigsten patentierten Technologien des Unternehmens. Schon in der Economy-Serie ist eine Echtzeit-Profilüberwachung auf dem Touch-Display sichtbar. Die Premium-Serie ist seit Anfang des Jahres mit einer neuen Windows10-Steuerung weiterentwickelt worden. Die Sensorik und die Prozessüberwachung wurden optimiert. Die Vakuumanlagen des Unternehmens können unerwünschte Lunker fast vollständig ausschließen. Da die Evakuierung innerhalb der Lötkammer erfolgt, entsteht kein Zeit- und Temperaturverlust. Variable Evakuierungsgeschwindigkeit, Vakuumdruck und Verweilzeit, sowie Belüftungsgeschwindigkeit und Doppel-Vakuum-Funktion gehören zum Standard der Vakuum-Anlagen. Alle Anlagen verfügen über thermische Profilierung und eine vollständige Prozessüberwachung. Bei den Inline-Systemen ist eine Dokumentation und Rückverfolgung der Produkt- und Lötprozesse mit IPC-Hermes weiter ausgebaut worden.