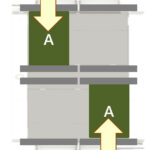

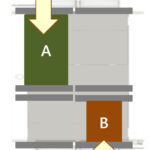

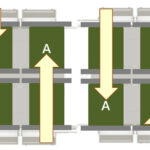

Im Doppelspur-Modus unterstützt der Bestücker eine maximale Leiterplattenbreite von bis zu 330 mm, wobei die gleiche Leiterplattenbreite auf der vorderen und der hinteren Spur transportiert wird. Bei einer Parallelmontage können die vorderen und hinteren Köpfe bis zu einer maximalen Leiterplattenlänge von 380 mm ohne gegenseitige Beeinflussung arbeiten, was eine hocheffiziente Montage ohne Verluste ermöglicht.

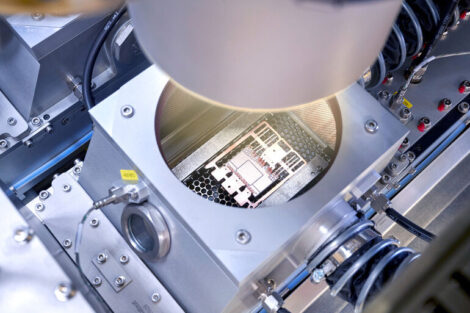

Darüber hinaus wurde die Basisleistung des Geräts weiter verbessert, um eine überragende Produktivität von 120.000 CPH (unter optimalen Bedingungen) zu erreichen. Dabei wurde gleichzeitig durch die Überarbeitung der Konstruktion die Bestückungsgenauigkeit auf ±15 µm (Cpk≥1,0) gesteigert. Die Bereiche für die Bauteil-Aufnahme und die Platzierung wurden einander weiter angenähert, die Bewegungssteuerung der Hauptspindel optimiert sowie die Steifigkeit des Transportsystems und die Korrekturfunktionen verbessert.

Yamaha Motor hat das Konzept einer „1 STOP Smart Solution“ verwirklicht, indem es die Stärken des Unternehmens als Komplettanbieter von Montagesystemen, einschließlich SMT-Bestückungsautomaten, Druckern, Dispensern und Inspektionssystemen, nutzt. Das Unternehmen fördert das System der Intelligenten Fabrik, das durch eine reibungslose und fortschrittliche Zusammenarbeit zwischen den Geräten eine höhere Effizienz im Montageprozess ermöglicht, ohne dass zusätzliche Black-Box-Verbindungseinheiten benötigt würden.

Markthintergrund und Produktübersicht

Neben der raschen Elektrifizierung des Antriebsstrangs für die Fahrzeugelektronik haben sich die Miniaturisierung, eine hohe Funktionsverdichtung, die große Funktionalität und die Diversifizierung sowie die Verkürzung der Produktlebenszyklen bei einer Vielzahl von Produkten wie Haushaltsgeräten, Personalcomputern und Mobiltelefonen zunehmend beschleunigt. Als Reaktion darauf hat die Miniaturisierung der Bauteile ebenfalls Fortschritte gemacht. So wurden leistungsfähigere und effizientere Anlagen mit größerer Flexibilität und Effizienz eingeführt, die eine erhebliche Steigerung der Produktionskapazität an den Fertigungsstandorten ermöglichten. Mit der Verbesserung dieser Durchsätze ist jedoch auch das Verhältnis von nicht wertschöpfenden, fixen Verlusten (z. B. Transportzeit) zu Produktionszeit in den Fokus gerückt. Aus diesem Grund wurde der YRM20DL entwickelt.

Wichtige Merkmale im Überblick

Es stehen 3 Kopftypen zur Auswahl:

- Ultra-Highspeed-Rotationskopf RM mit Overdrive-Bewegungsdynamik

- Der Inline-Kopf HM kombiniert in seiner „1-Kopf-Lösung“ hohe Geschwindigkeit mit großer Vielseitigkeit. Er kann sowohl winzige Chip-Bauteile als auch größere Komponenten verarbeiten

- Der Inline-Kopf FM bestückt hohe und Odd-Shaped-Bauteile

Unterstützung arbeitssparender Funktionen:

- Der Auto-loading-Feeder ermöglicht es, gegurtete Bauteile jederzeit nachzuladen, ohne die Produktion zu unterbrechen

- Der Nonstop-Trayfeeder eATS30 kann kontinuierlich Bauteile auf Trays zur Bestückung bereitstellen, ohne dass zwischendurch die Produktion unterbrochen werden müsste

- Nonstop-Beladung/Entladung von Feederwagen, die Rüstarbeiten für den Austausch von Feederwagen ermöglicht, ohne dass die Produktion auf einer Spur angehalten werden muss

- Automatischer Wechsel der Board-Unterstützungsstifte, was den Arbeitsaufwand beim Produktwechsel erheblich reduziert

Integrität und Wartungsfreundlichkeit:

- Das Nozzle-ID-Management unterstützt die Optimierung der Wartung auf Basis der Gesamtanzahl durchgeführter Bestückungszyklen

- Selbstdiagnose- und Selbsterholungsfunktionen sorgen für einen sauberen Zustand und ermöglichen eine fortgesetzte, qualitativ hochwertige Pflege der Produktionsnozzeln sowie Wartungs-Vorwarnungen für Feeder.