Firmen im Artikel

Mit dem Ziel eine einwandfreie Prozesslösung zum Dosieren und Aushärten von Flüssigdichtungen für Zellmodul-Controller zu entwickeln haben sich der Anlagenhersteller und Dosierexperte bdtronic und der UV-Experte Hönle zusammengetan – für den optimalen Fertigungsprozess im CPIG-Verfahren.

Batteriesensoren spielen bei der Kontrolle und Steuerung der Leistung und Sicherheit von Elektrofahrzeugbatterien eine wichtige Rolle. Sie überwachen Parameter wie Temperatur, Spannung sowie Stromstärke und melden die gewonnen Informationen dann an das Batteriemanagementsystem (BMS), welches die Lade- und Entladevorgänge der Batterie steuert und überwacht. Bei der Produktion solcher Batteriesensoren kommen hochviskose Flüssigdichtungen zum Einsatz, die dieses sensible elektronische Bauteil abdichten, um es vor äußeren Einflüssen wie beispielsweise Staub, Streusalz und Feuchtigkeit, sowie temperaturbedingten Einflüssen, und vor physikalischen Belastungen wie Stößen und Vibrationen zu schützen.

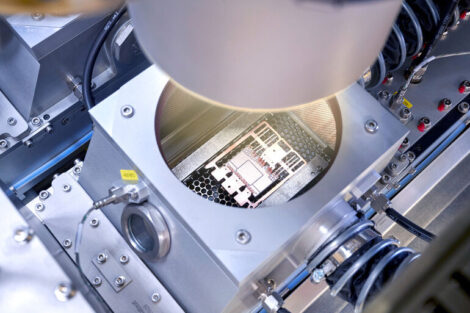

Bei der industriellen Massenproduktion werden solche Flüssigdichtungen in der Regel als Cured-In-Place-Gaskets (CIPG) appliziert. Die passenden Dosieranlagen, inklusive Plasmavorbehandlung / Oberflächenvorbehandlung und Kameraprüfung, fertigt das weltweit agierende Maschinenbauunternehmen bdtronic.

Um mit seiner jüngsten Produktionslinie einen einwandfreien Fertigungsprozess für den Kunden sicherzustellen, hat sich das Unternehmen für die Aushärtung der Dichtungen mit dem UV-Spezialisten Hönle zusammengetan. Die Produktionslinie verfügt über fünf Prozessschritte. Im ersten Schritt werden die Bauteilkonturen mit Atmosphärendruckplasma vorbehandelt, um eine bessere Haftung der Dichtung zu erreichen. Im zweiten und dritten Prozessschritt wird die hochviskose Dichtungsmasse in Raupen aufgetragen. Im vierten Schritt erfolgt die Aushärtung durch UV-Strahlung, die in enger Zusammenarbeit mit Hönle gestaltet wurde. Prozessschritt fünf dient der optischen Prüfung des fertigen Bauteils, um höchste Qualität sicherzustellen.

Im letzten Schritt werden alle Teile einer optischen Kontrolle unterzogen und so die Qualität der Dichtungen sichergestellt. Batteriesensoren werden in der Regel von Zulieferern der Automobilindustrie produziert. Diese TIER 1-Zulieferer treten meist mit konkreten Vorgaben an das Maschinenbauunternehmen heran. „Um den bestmöglichen Prozess zu erreichen, ist es essenziell, von Anfang an eng mit dem Kunden und allen beteiligten Technologielieferanten zusammenzuarbeiten. Wir müssen die Anforderungen verstehen und deren technische Umsetzung gemeinsam erarbeiten.“, erklärt Fabian Tremmel, Head of Engineering Dispensing bei bdtronic.

Im Projekt der Zellmodul-Controller waren vom Kunden folgende Parameter vorgegeben:

- Fertigungsumfang 6.000 Batteriesensoren / 24 Stunden = alle 13 Sekunden 1 Bauteil

- Material (Metall) und Form des Bauteils

- 1-Komponenten-Dichtungsmasse

Einer der Schlüssel für einen effizienten und zuverlässigen Fertigungsprozess ist das Zusammenspiel zwischen Dichtungsmasse und UV-Aushärtegerät. Dabei gilt es Fragen zu klären wie: bei welcher Wellenlänge wird die Polymerisation der Dichtungsmasse ausgelöst? Oder: wie lange und mit welcher Intensität muss bestrahlt werden, um eine vollständige Aushärtung zu erreichen? Um diese Parameter in Einklang zu bringen, sind umfangreiche Labortests im Vorfeld unabdingbar.

Dies ist einer der Gründe, warum sich der Anlagenbauer beim aktuellen Projekt erneut für eine Kooperation mit dem UV-Allrounder entschieden hat. Der UV-Experte ist neben dem Aushärten von Klebstoffen und Dichtungsmassen auch beim Aushärten von Druckfarben und Lacken sowie beim Entkeimen von Wasser, Luft und Oberflächen weltweit führend und kann somit auf ein einzigartiges Portfolio an erprobten UV-Systemen zurückgreifen. Darüber hinaus verfügt Hönle über ein eigenes Anwendungslabor und die Bereitschaft zu ausführlichen Tests: „Wir haben uns bei Hönle auf die Fahne geschrieben, für unsere Kunden immer die bestmögliche Lösung für ihren Prozess zu finden. Dabei hilft uns nicht nur unsere jahrzehntelange Erfahrung im Bereich UV-Härtung, sondern vor allem auch unser einzigartig umfangreiches Portfolio an LED-UV- und UV-Systemen, auf das wir für Tests zurückgreifen können. In aller Regel findet sich so schnell die optimale Lösung für den Kunden,“ betont Sales Engineer Mina Kamal.

Ein solches optimales Aushärteergebnis bedarf immer einer genauen Abstimmung von geeigneten UV-Bereich(en), Intensität und Dosis. In Tests wurde schnell deutlich, dass die im vorliegenden Fall eingesetzte Dichtungsmasse im Breitbandspektrum von UVA und UVC polymerisiert und dazu eine ungewöhnlich hohe Dosis benötigt wird. Beides ermöglicht das Hönle UV-Modul UVAPrint, das durch seine Cold-Mirror Technologie außerdem dafür sorgt, dass die Temperatur auf dem Substrat trotz enorm hoher Intensität nicht zu hoch wird. Im Fertigungsprozess passieren die Bauteile nun drei hintereinander verbaute UVAPrint-Module und sind vollständig ausgehärtet, bevor sie in Prozessschritt fünf zur optischen Prüfung gelangen.

Der Erfolg der Zusammenarbeit kann sich sehen lassen. Der Kunde verfügt nun über eine Fertigungsanlage, die Prozess- und Planungssicherheit erlaubt – und erhält alle 13 Sekunden die Dichtung für einen hochqualitativen Batteriesensor, ein kleines, aber wichtiges Bauteil auf dem Weg in die E-Mobilität.

www.hoenle.de | www.bdtronic.de