Firmen im Artikel

Die Christian Koenen Plasma Beschichtung 2.0 – kurz CK Plasma Beschichtung 2.0 – ist eine klassische plasmaunterstützte chemische Gasphasenabscheidung, die in der Halbleitertechnik seit Jahren etabliert und Stand der Technik ist.

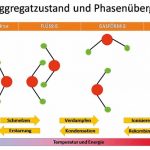

Doch was ist eigentlich ein Plasma? Als Plasma wird in der Lehre der Physik und Chemie der 4. Aggregatzustand bezeichnet. Hierbei werden Stoffe, vorzugsweise Gase oder Gasgemische, in ihre Grundbestandteile zerlegt. Bei der Zerlegung entstehen Ionen und freie Ladungsträger.

Und wie funktioniert eine plasmaunterstützte chemische Gasphasenabscheidung? Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) werden die Prozessmedien in die elementaren Bestandteile zerlegt. Diese Teilchen lagern sich auf der Oberfläche an und reagieren chemisch zu einer neuen Verbindung.

Was sind die Vorteile des Verfahrens? Durch den komplexen Prozess kann die Schichtstärke exakt definiert werden. Diese dünne und homogene Abscheidung macht beim Aufbringen auf die Schablone keinen Unterschied wie groß die Apertur oder wie stark die Schablone ist. Das Plasma dringt in die kleinsten Öffnungen ein und erzeugt eine gleichmäßige Schicht. Ebenso vorteilhaft ist, dass kein zusätzlicher Vorhalt beim Laserschneiden benötigt wird. Die Christian Koenen Schablonen werden in höchster Qualität exakt nach Kundenangaben geschnitten.

Als innovativer Motor im Bereich Sieb- und Schablonenfertigung wurde in den letzten Monaten an der Verbesserung der CK Plasma Schicht gearbeitet. Diese zeichnet sich durch eine höhere chemische und mechanische Beständigkeit in Kombination mit einer Verbesserung in der Druckbarkeit aus.

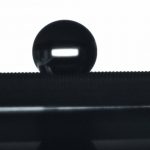

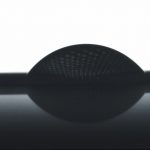

Zur Charakterisierung wurde ein chemischer und mechanischer Stresstest-Stand aufgebaut mit dem Ziel, alle neuen Schichten auf ihre Beständigkeit zu testen. Der Testzyklus selbst wird sowohl trocken als auch mit Paste und Lösemittel durchgeführt und stellt somit die Bedingungen der Unterseitenreinigung nach. Die gewonnenen Proben werden kontinuierlich während der gesamten Prüfung mit dem Kontaktwinkelmessgerät vermessen und optisch auf Beschädigungen geprüft.

Die Auswertung ergab, dass flüssige Beschichtungen, welche zum Beispiel mit einem Tuch, per Spray- oder Tauchverfahren aufgetragen werden, bereits nach wenigen Zyklen beim Kontaktwinkel einbrechen und somit nicht beständig sind. Aus diesem Ergebnis lässt sich ableiten, dass eine Verbesserung der Druckbarkeit und/oder Reinigung bei flüchtigen Schichten nur temporär gegeben ist. Nimmt man nun noch den abrasiven Effekt der Leiterplattenmetallisierung hinzu, so ist davon auszugehen, dass die Tauch-, Spray- oder Tuchbeschichtungen noch schneller abbauen. Ein mechanischer Abrieb des Materials ist hierbei nicht auszuschließen. In diesem Fall würde es zu einer Kontaminierung der Lötstelle kommen.

Der zweite Hauptpunkt bei der Charakterisierung der neuen funktionellen Schicht liegt bei Druckversuchen. Im Versuchsaufbau wurden größere Batches gedruckt und via SPI vollautomatisch dokumentiert. Die gewonnenen Daten wurden mittels eigens geschriebener Makros vollautomatisch ausgewertet. Unter der Prämisse, dass nur die Oberflächenbeschichtung variabel ist, ließ sich das Druckverhalten direkt vergleichen. Bei den Druckversuchen und deren Auswertung kann das Unternehmen auf den innovativen Anlagenpark des Application Centers zurückgreifen. Dieser ist ausgestattet mit den modernsten Anlagen von Asys, Ekra, Ersa und Koh Young. Das Application Center wird nicht nur genutzt, um Kundenprozesse weiter zu verbessern, sondern auch, um die eigene Entwicklung voranzutreiben.

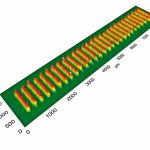

Ergebnis war, dass mithilfe der CK Plasma Beschichtung 2.0 die Druckbarkeit gerade im Bereich Fine Pitch verbessert werden kann. Hieraus resultiert ein stabilerer Prozess beim Kunden, insbesondere wenn die Grenzwerte der IPC (AR-Grenzwerte ≤0,66)unterschritten werden. Während der Druckversuche im Application Center konnte hierbei eine Verbesserung der Druckbarkeit im Bereich Fine Pitch um bis zu 12 % gegenüber Standard Edelstahl erreicht werden. Die Grafiken zeigen den Unterschied im Druckverhalten bei einem Fine Pitch-Layout. Hierbei wurden Aperturen mit 150 µm x 1.250 µm in 150 µm Edelstahl lasergeschnitten. Der Eckenradius beträgt 75 µm.

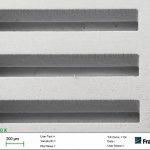

Ein weiterer Schwerpunkt in der Entwicklung der Plasma 2.0 Schicht ist die Glättung der Innenwandungen. Beim aktuellen Stand der Technik werden die Innenwandungen der Aperturen mittels Elekropolieren geglättet. Der Prozessschritt ist jedoch nur für Schablonen ab einer Materialstärke von 80 µm verfügbar. Die neue Plasma Schicht ergänzt das Portfolio perfekt: Es bietet neben dem Elektropolieren einen höchst reproduzierbaren Beschichtungsprozess, um die Innenwandung zu glätten, und kommt ohne Limitierungen durch die Schablonenmaterialstärke aus.

Vorteile der CK Plasma Beschichtung 2.0:

- besseres Auslöseverhalten

- höhere Prozesssicherheit

- glatte Innenwandungen auch ohne Elektropolieren

- hohe chemische Beständigkeit

- hohe mechanische Beständigkeit