Die Welt der industriellen Röntgentechnologie lässt sich grob in drei Bereiche aufteilen: klassische Röntgeninspektion, Laminographie und Computertomographie (2D, 2,5D und 3D). Sie haben jeweils spezifische Vor- und Nachteile, weshalb es auf Zielsetzungen und Grundvoraussetzungen bei der angestrebten Untersuchung ankommt. Konkret heißt das zum Beispiel: Wer eine eher kompakte „räumliche“ Probe überprüfen möchte, kann mithilfe der Computertomographie (3D) die verschiedenen Bereiche gut abbilden. Während des Verfahrens wird das Objekt um 360 Grad im Röntgenstrahl gedreht. Dabei entstehen mehrere hundert zweidimensionale Röntgenaufnahmen, aus denen sich ein Volumenmodell errechnen lässt, das die Geometrie und Materialverteilung des Prüfobjekts hochpräzise abbildet.

Wenn die Bauteilgeometrie zum Problem wird

Auf der anderen Seite wird genau dieses „Drehen“ zum Problem, wenn die Proben weniger kompakt sind, sondern eher flach und langgezogen, wie das etwa bei Leiterplatten der Fall ist. Experten sprechen in diesem Zusammenhang davon, dass ungünstige Aspekt-Verhältnisse vorliegen (Verhältnis aus der Höhe einer Struktur zu ihrer lateralen Ausdehnung). In diesem Fall drohen beim CT sogar Beschädigungen, wenn die Probe beim Drehen mit Anlagen-Komponenten kollidiert.

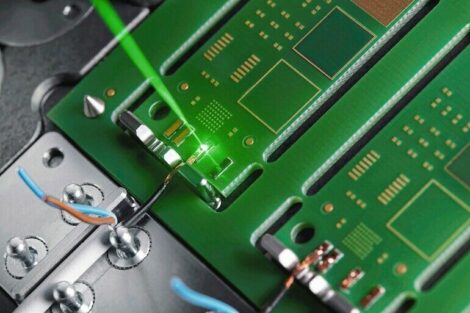

„An genau dieser Stelle kommt nun wiederum die Laminographie ins Spiel, die wir seit Mitte letzten Jahres unseren Kunden als Alternative anbieten“, erklärt Andreas Kraus, Gesellschafter des EMS-Dienstleisters Kraus Hardware in Großostheim. „Das Verfahren wird interessanterweise oft als 2,5D-Prüfung bezeichnet, weil man das Ganze technisch zwischen der 2D-Röntgendurchleuchtung und der 3D-Computertomographie (CT) einordnet.“

Dabei ist zunächst einmal wichtig, dass sich bei der Laminographie die Röntgenkomponenten relativ zueinander bewegen. Dadurch kann man die Röntgenröhre sehr nahe an das flache Prüfobjekt heranführen, um eine höhere Auflösung zu erzielen. Während der auftretenden Positionen und Aufnahmewinkel werden anschließend einzelne Bilder aufgenommen, aus denen man „Tiefeninformationen“ rekonstruieren kann – und das lässt wiederum Rückschlüsse beispielsweise auf die Qualität von Leiterbahnen in Platinen oder Microchips zu. Insgesamt gelten die Tiefeninformationen der Laminographie im Vergleich zur Tomographie als begrenzt. Im Unterschied dazu liefert das klassische 2D-Röntgen allerdings überhaupt keine Tiefeninformationen.

Einzelne Lagen präzise überprüfen

Was heißt das aber für die Verwendung dieser Technologie? Wo macht ihr Einsatz wirklich Sinn?

„An relativ vielen Stellen“, erklärt Andreas Kraus. „Dazu muss man sich nur die allgemeine Entwicklung in der EMS-Produktion anschauen, denn die Ausgangslage bei der Qualitätssicherung wird zunehmend anspruchsvoller. Vor allem die höhere Packungsdichte von komplexen Baugruppen und die daraus folgenden Abschattungen machen eine dreidimensionale Röntgenprüfung in vielen Anwendungsfällen unverzichtbar – und bei eher flachen Bauteilen ist die Laminographie dann eben das Mittel der Wahl.“

In der Praxis lassen sich auf diese Weise zum Beispiel BGA-Anschlüsse (auch gegenüberliegend), einzelne Lagen in Leiterplatten oder Flächenlötungen hochgenau überprüfen.

Aktuell haben die Spezialisten von Kraus Hardware eine ganze Serie von Laminographie-Aufnahmen zusammengestellt. Sie zeigen die Stärken des Verfahren – von der flächigen Auswertung einzelner Schichten über die hohe Auflösung von Details bis zur automatischen Bewertung der Lötstellen per Software-Workflow.

„Zudem ist es ein großer Vorteil, dass Überlagerungen in anderen Bildebenen nicht die Sicht behindern“, fasst Andreas Kraus zusammen. „Vor diesem Hintergrund sind wir überzeugt davon, dass dieses relativ neue Verfahren in den nächsten Jahren an Bedeutung gewinnt. Mit der Cheetah EVO von Comet Yxlon sind wir dafür sehr gut aufgestellt.“