Firmen im Artikel

Um die Qualität der Produkte zu sichern, wird unter anderem auf die Röntgeninspektion gesetzt. So kommen beispielsweise im Bereich der Temperatursensoren Röntgensysteme zum Einsatz, um frühzeitig Fehler im Bereich der Außenhülle und im Sensorinnenleben aufzudecken.

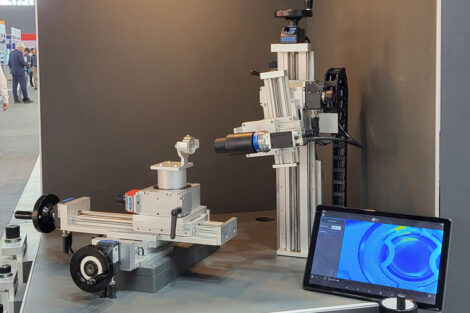

Bisher geschah dies mit manuellen Röntgensystemen (MXI). Durch steigende Abrufzahlen musste dieser Arbeitsprozess optimiert und für die Zukunft gerüstet werden. Ziel war die Anschaffung eines automatischen Röntgensystems (AXI), welches in der Lage ist mehrere Temperatursensoren vollautomatisch zu beladen und zu bewerten. Hierbei durfte die Taktzeit von 4 s pro Sensor nicht überschritten werden. Nach einem ausführlichen Benchmark wurde das X-Line von Göpel electronic ausgewählt. Das Seriensystem sollte durch geringfügige Modifikationen in die Lage versetzt werden, die Temperatursensoren vollumfänglich im Mehrschichtbetrieb inspizieren zu können.

Warenträger mit 3D-Druck

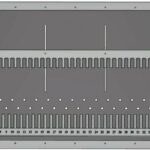

Um bis zu vierzig Temperatursensoren automatisch beladen und inspizieren zu können, musste zunächst ein geeigneter Warenträger durch Göpel electronic entwickelt werden. Er sollte möglichst leicht, stabil und flexibel rüstbar für Sensorlängen von 60 mm bis 150 mm sein. Auch die Ergonomie für den Werker und die Langlebigkeit wurden betrachtet. „Wir haben uns für den Werkstoff Carbon als Basismaterial in Kombination mit 3D gedruckten Bauteilen und gefrästen Kunststoffelementen entschieden“, so Andreas Türk, Produktmanager Röntgensysteme. „Diese Kombination ist leicht, stabil und kosteneffizient. Zudem ist die Grundplatte aus Carbon durch ihre geringe Dichte fast transparent im Röntgenbild“, so Türk. Im Arbeitsprozess sind mehrere dieser 420 mm x 200 mm großen Warenträger im Umlauf und bis zu drei Warenträger gleichzeitig im Röntgensystem. „Wir haben ein dreiteiliges Transportsystem im X-Line. Auf diese Weise können wir parallel be- und entladen sowie inspizieren. Dies spart wichtige Handlingzeit und reduziert so die Gesamttaktzeit“, merkt Türk an.

Verbesserung der Prüftiefe

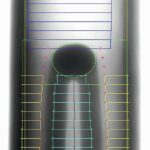

Um die Prüftiefe zu steigern war es erforderlich die stiftförmigen Temperatursensoren aus verschiedenen Richtungen zu durchstrahlen. Zur Umsetzung wurde eine motorische Einheit mit einer gummierten Schubstange in das Seriensystem integriert. Die Schubstange ermöglicht alle vierzig Temperatursensoren gleichzeitig um wenige Grad zu rotieren. Im Inspektionsprozess erfolgen so drei Röntgenbildaufnahmen nacheinander. Nach einer ersten Röntgenbildaufnahme werden alle Temperatursensoren durch die Schubstange um wenige Grad gedreht. Im Anschluss erfolgt eine weitere Bildaufnahme. Nun wird erneut gedreht und es erfolgt die dritte und letzte Röntgenbildaufnahme. Durch die Bewertung aus drei unterschiedlichen Richtungen ließ sich die Prüftiefe enorm steigern, da nicht alle Fehler in nur einer Betrachtungsrichtung auffindbar sind.

Ein weiterer Punkt, der zum Erfolg des Projekts beigetragen hat, war die Röntgenbildaufnahme selbst. Die Bilder werden direkt in der Bewegung mittels digitaler Line Scan Detektoren aufgenommen. Nur so konnte die Taktzeitforderung bei gleichzeitig hoher Auflösung von ca. 10 μm/Pixel realisiert werden.

Inspektion mit KI

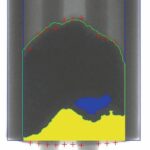

Die Auswertung der aufgenommenen Röntgenbilder erfolgt in mehreren projektspezifisch entwickelten Prüffunktionen. Neben der Spitze des Temperatursensors muss auch der Verschluss am unteren Ende geprüft werden. Für jeden Bereich gibt es eigene Mess- und Prüfaufgaben. Im Bereich der Sensorspitze wird unter anderem die Wandstärke, der Abstand der inneren Drähte zur Innenwand, die Verschweißung der Drähte sowie die Dicke der Sensorkuppe geprüft. Im Bereich des Verschlusses am Ende des Sensors werden ebenso Wanddicken und Abstände geprüft sowie der Überstand des Verschlussmaterials in mehrere Richtungen.

„Einen Großteil der Kundenanforderungen konnten wir mit konventioneller Bildverarbeitung lösen“, so Winfried Löther, Leiter des Projektteams künstliche Intelligenz. „Eine Prüfaufgabe war jedoch mit Standardansätzen nur sehr aufwändig zu realisieren. Aus diesem Grund haben wir hierfür ein KI-Modell trainiert“, fährt Löther fort. Es geht um die Bewertung einer Schweißverbindung. Hierbei müssen zwei Drähte formschlüssig innerhalb des Temperatursensors verschweißt werden. Die Bewertung ist für den Menschen recht einfach, für die Maschine jedoch komplex, da die Szene stets aus unterschiedlichen Betrachtungswinkeln gezeigt wird. Hier hilft die künstliche Intelligenz. „Zum Training der KI haben wir eine Vielzahl realer und synthetischer Bilder verwendet, um das KI-Modell robust zu machen“, klärt Löther auf. Besonders einfach ist die Parametrierung der KI-Prüffunktion. Diese kommt ohne jegliche Einstellparameter daher und ist mit wenigen Klicks aktiviert.

Schlüsselfertige Lösung

Das AXI-System sollte sich nahtlos in die Produktionsumgebung bei Kyocera AVX Components einfügen. Die Entscheidung fiel zu Gunsten einer Insellösung, bestehend aus AXI-System mit zwei externen Bandmodulen und einem separaten Verifikationsplatz zur Begutachtung und Entnahme der gefundenen Fehlteile, aus.

Im Arbeitsprozess wird zunächst mit einem am AXI montierten Handscanner die Material- und Fertigungsauftragsnummer von einem Auftragszettel gelesen. Anhand dieser Daten lädt das AXI den passenden Prüfablauf. Nun legt der Werker einen gerüsteten und bestückten Warenträger auf das Eingabeband vor dem AXI-System. Mit einem fest installieren Code-Reader wird die Seriennummer des Warenträgers gelesen und die automatische Beladung sowie Inspektion beginnt. Alle Prüfergebnisse werden unter der Seriennummer in einer Datenbank abgelegt. So wird sichergestellt, dass am nachgelagerten Verifikationsplatz eine eindeutige Zuordnung des gefundenen Fehlers zum entsprechenden Warenträger gegeben ist. Die Bewertung der Fehler durch den Bediener ist sehr einfach. Neben den Röntgenbildern stehen Messwerte zur Verfügung. Im Vergleich zur manuellen Kontrolle wird ein deutlich höherer Durchsatz bei gleichzeitig gesteigerter Prüftiefe erreicht. Zudem entfällt der Faktor Mensch als Fehlerquelle, da die Maschine nicht ermüdet.

Als schlüsselfertige Lösung hat Göpel electronic ein automatisches Röntgensystem (AXI) zur Inspektion von Temperatursensoren bei Kyocera AVX Components (Dresden) GmbH installiert. Neben kundenspezifisch angepasster Hardware hat der Hersteller aus Jena KI-gestützte Prüffunktionen zur Inspektion der Sensoren bereitgestellt.

SMTconnect, Stand 4A.227