Firmen im Artikel

Das konstruktive Prinzip der Konvektionslötanlagen erlaubt eine relativ einfache Skalierbarkeit des Systems auf die Fertigungsbedingungen. Ohne das physikalische Wärmeübertragungsprinzip ändern zu müssen, sind verschiedene Anlagenlängen mit sehr unterschiedlichen Transportsystemen realisierbar. Einfachspuren bis hin zu vier Spuren mit oder ohne Mittenunterstützung sind möglich. Die Modulbauweise stets gleich großer Heiz- und Kühlmodule vereinfacht die Variation der Anlagenlänge bei gleichzeitig bekannt kalkulierbarer Wärmeübertragung.

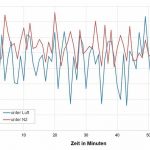

Stickstoff oder Luft

In Konvektionsanlagen wird als Wärmeübertragungsmedium üblicherweise Stickstoff oder Luft verwendet. Da die Wärmeleitfähigkeit von Luft im Vergleich zu Stickstoff nur unwesentlich höher ist, aber die Luft eine größere Viskosität besitzt, ist die Wärmeübertragung beider Gase vergleichbar. Für das Reflowlöten entsteht hieraus der Vorteil, dass beim Wechsel zwischen dem Betrieb unter Luft und Stickstoff das Reflowlötprofil nur geringfügig oder überhaupt nicht angepasst werden muss.

Im Stickstoffbetrieb wird der Anlage ein Volumen an Gas zugeführt (ca. 20 m³/h), welches zusätzlich zum zirkulierenden Gasflow erwärmt wird. Die durchschnittliche Leistungsaufnahme der Reflowlötanlage steigt dabei um ca. 0,7 kWh an.

Das Stickstoffvolumen verdrängt die Luft und damit den Sauerstoff aus der Prozesskammer, wodurch eine stabile inerte Prozessumgebung erzeugt wird, welche die in-situ-Oxidation aller am Lötprozess beteiligten Partner verhindert. Die Benetzung und Lotausbreitung verbessert sich, wie es vergleichend die umgeschmolzenen Pastendepots zeigen.

Die Rehm-Reflowlötanlagen erlauben die Einstellung eines gewünschten Restsauerstoffwertes. Damit wird dem Anwender ein zusätzlicher Parameter zur Verfügung gestellt, um die Lötergebnisse für spezifische Boards optimieren zu können. Der Sinn einer höheren Sauerstoffkonzentration in der Prozesskammer erschließt sich per se zunächst nicht, da ja die Oxidation das Benetzungsverhalten verschlechtert.

Dennoch gibt es Reflow-Fehlerarten, wie insbesondere das Tomb-

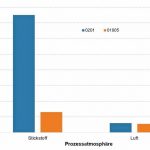

stoning, die durch die Benetzungsdynamik beeinflusst werden können. Durch den fehlenden Sauerstoff wird die Oxidation verhindert und die Benetzungsvorgänge beschleunigt, wodurch es zu einem Zeitversatz beim Benetzen der beiden Seiten eines Bauelements kommen kann – ein Tombstone entsteht. So können manchmal höhere Restsauerstoffkonzentrationen (z. B. 500 oder 800 ppm) während des Reflowlötens die Anzahl der Tombstones reduzieren. Von Schake1) wurde gezeigt, wie das Restsauerstoffniveau die Tombstone-Rate bei 0201 und 01005 Bauelementen beeinflusst.

Temperaturprofilierung

Die Aufgabe der Temperaturprofilierung besteht darin, einerseits an allen Lötstellen eine zuverlässige stoffschlüssige Verbindung zu generieren und andererseits die Limitierungen der thermischen Beständigkeit von Komponenten nicht zu überschreiten. Zur Erzeugung eines geeigneten Temperatur-Zeit-Verlaufes können die Temperaturen, die Transportgeschwindigkeit und die Gebläsefrequenzen der Heizsysteme angepasst werden.

Gebläsefrequenz

Wie bereits aus dem Namen des Reflowlötverfahrens hervorgeht, wird die Prozessatmosphäre durch Zwangskonvektion selbst zum Wärmeübertragungsmedium. Rehm nutzt zur Erzeugung der Konvektionsströmung neuartige EC-Gebläsemotoren, welche mit Hilfe eines integrierten Frequenzumrichters direkt angesteuert werden können.

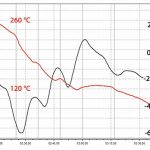

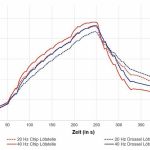

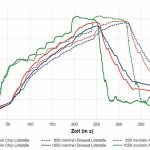

Mit der Steuerung des Volumenstroms hat der Betreiber eine zusätzliche Möglichkeit, das Temperatur-Zeit-Profil seiner Baugruppe zu beeinflussen. Weitere Parameter, wie Transportgeschwindigkeit und Temperatursettings der Reflowlötanlage, wurden nicht geändert. Es ist evident, wie sich die maximalen Lötstellentemperaturen mit niedrigeren Frequenzen ändern: Chip-Bauelement 241 °C → 230 °C, Drossel-Bauelement 232 °C → 217 °C.

Die Variation der Gebläsefrequenz findet in der Reflowlötpraxis kaum Beachtung, jedoch bietet sie für kniffelige Aufgaben durchaus Lösungsmöglichkeiten. So wird sie z. B. bei der von der Firma Endress + Hauser patentierten Back-Side-Reflow-Technologie (Patent DE 102 11 647 B4) verwendet. Bei dieser Technologie werden hinsichtlich ihrer Lötwärmebeständigkeit kritische THD kopfüber im Reflowprozess gelötet. Während des Lötprozesses erfährt das unten hängende Package einen geringeren Wärmeeintrag als die oben durch die Leiterplatte ragenden Anschlüsse, die ihrerseits gelötet werden.

Die Anschlüsse eines DIP-Package erreichen sicher die gewünschte Reflowlöttemperatur von ≥230 °C, während das unten hängende Package jedoch deutlich unter der erlaubten Temperatur von 200 °C bleibt. Dies wurde u.a. durch unterschiedliche Gebläsefrequenzen der unteren zu den oberen Heizmodulen der Reflowlötanlage erreicht.

Transportgeschwindigkeit

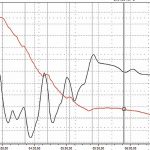

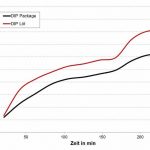

Die bereits dargestellten Beispiele haben gezeigt, wie durch die Steuerung des Wärmeübertragungsmediums Gas (Stickstoff oder Luft) oder der Gebläsefrequenz das Lötergebnis für Baugruppen beeinflusst werden kann. Mit der Änderung der Transportgeschwindigkeit besitzen Reflowlötanlagen überdies eine zusätzliche äußerst effektive Methode, das Temperatur-Zeit-Profil zu verändern.

Während der beiden Messungen wurde nur die Transportgeschwindigkeit geändert. Alle Temperatursettings der Heizzonen sowie die Gebläsefrequenzen blieben konstant.

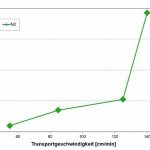

Mit Verringerung der Geschwindigkeit nimmt die maximale Temperatur an allen Messstellen zu und der Temperaturunterschied zwischen den thermischen Massen auf der Baugruppe wird kleiner. Die Atmosphärentemperatur in der Umgebung der Baugruppe ändert sich nur marginal. Der Einfluss der Transportgeschwindigkeit auf die Wärmeübertragung in die Baugruppe ist dagegen enorm.

Daraus lässt sich als Empfehlung ableiten, dass bei der Optimierung eines Reflowlötprofils zunächst die Transportgeschwindigkeit zu ändern ist, bevor alle anderen Anlagenparameter verstellt werden. Zu beachten ist, dass die Transportgeschwindigkeit ihre Wirkung auch auf Lötfehler wie z.B. das Solderballing und das Tombstoning entfaltet. Trodler2) konnte zeigen, dass mit langsamen Transportgeschwindigkeiten und dementsprechend längeren Vorheizzeiten weniger Lotperlen (Beading) auf den Baugruppen generiert wurden. Wohlrabe3) konnte bei geringeren Geschwindigkeiten eine Reduktion der Tombstone-Anzahl erreichen.

Rehm CoolFlow

Während die oben beschriebenen Möglichkeiten zur Prozess-Inertisierung und Beeinflussung der Temperatur-Zeit-Verläufe als getrennte Parameter seit langen bekannt sind, stellt hingegen die multiple Nutzung des flüssigen Stickstoffs als Kühlmedium und inertes Medium zugleich eine Neuerung dar. Mit CoolFlow hat das Unternehmen erstmals eine Idee der Firma Air Liquide (EP 2 771 145 B1) maschinentechnisch umgesetzt, die das bisher übliche Kühlwasser aus den Reflowlötanlagen komplett verbannt. Gekühlt wird in diesen Anlagen mit flüssigem Stickstoff, der nach seinem Phasenwechsel gasförmig zur Inertisierung der Prozesskammer eingesetzt wird. Durch den Verzicht auf das Kühlwasser ergibt sich ein energetischer Vorteil für den Betreiber. Die VXP+ Lötanlagen mit Rehm CoolFlow-Option benötigen ≤10 kWh im Betriebszustand unter realen Produktionsbedingungen. Gleichzeitig können mit CoolFlow auch sehr niedrige Kühlgradienten eingestellt werden, um z. B. die Kühlzeit zu beschleunigen. Bei der CoolFlow-Option sind Abkühlgradienten bis –6 K/s möglich.

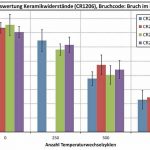

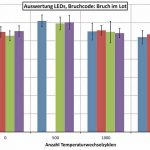

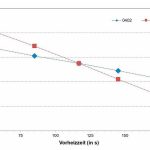

Villain4) und Grözinger5) haben im Rahmen ihrer Untersuchungen die Frage nach dem Einfluss eines niedrigen Kühlgradienten auf die Zuverlässigkeit der Lötstellen ausreichend beantwortet. Villain wies mittels EBSD durchgeführten Dendritenarmabstands-Messungen an 0402-Bauelementen auf NiAu- und iSn-Leiterplattenoberflächen nur eine leichte Tendenz zur Kornfeinung dieser Lötstellen für schnelleres Abkühlen nach. Unter Berücksichtigung des Streubereiches liegen keine signifikanten Auswirkungen des Abkühlgradienten und der Leiterplattenoberfläche auf das Gefüge der Lötstellen vor.

Die nachfolgenden Scherkraftmessungen von Grözinger nach dem Temperaturwechseltest von –40 / +125 °C bestätigen die Erkenntnisse der metallurgischen Untersuchungen und belegen, dass ein Abkühlgradient im allgemein akzeptierten Reflowlötbereich von ≥–6 K/s keinen signifikanten Einfluss auf die Zuverlässigkeit der Lötstellen hat. Die Ergebnisse zeigen, dass an den untersuchten CR1206 und LED-Bauelemente die Abnahme der Scherkraft nach 250, 500 und 1000 Zyklen für verschiedene Abkühlgradienten im identischen Bereich liegt. Daraus folgt, dass CoolFlow dem Anwender ein durchaus größeres Prozessfenster, insbesondere beim Löten sehr schwerer Baugruppen, eröffnet.

Fazit

In diesem Artikel wurden einige wesentliche Fragen zur Konfiguration der Konvektionslötsysteme und der daraus resultierenden Auswirkungen auf die Lötprozesse beantwortet. Es lässt sich festhalten, dass Reflowlötanlagen des Unternehmens eine Vielzahl von Anlagenparametern bieten, um den unterschiedlichsten Lötanforderungen gerecht zu werden. Die Kombination der bereits bewährten Anlagenoptionen mit neu entwickelten Maßnahmen, wie EC-Motoren-Technik oder CoolFlow, erlauben nicht nur eine Verbesserung der Prozesstechnik, sondern stellen eine solide Grundlage für den Aufbau nachhaltiger und Industrie-4.0-konformer Fertigungsmaschinen bereit.

SMTconnect, Stand 4A-100

Quellen

- Jeff Schake, Mass Reflow Assembly of 01005 Components, Proceedings APEX 2007

- J. Trodler, W. Schmidt, Bleifreie Lötprozesstechnik: Haupteinflüsse und Wechselwirkungen auf die Lötqualität beim Verarbeiten von SAC-Lotpasten, Proceedings 3. DVS/GMM-Fachtagung 2006

- H. Wohlrabe, T. Herzog, S. Schröder, Bericht zur Untersuchung des Einflusses von verschiedenen Löt- und Materialbedingungen auf die Qualität von gefertigten SMD-Baugruppen – Versuch 2, 2007

- J. Villain, HS Augsburg, Die Verbindungsqualität von Lötstellen Einfluss der Abkühlgradienten, Multipler Nutzen des Stickstoffs in der Elektronikfertigung, Rehm 18.2.2015

- T. Grözinger, Hahn-Schickard Institut Stuttgart, Bericht CoolFlow, Air Liquide Deutschland, 15.07.2016