Firmen im Artikel

Ikumi Sugawara, Saki Corporation

Betrachten wir die wichtigen Betriebskosten, die laufend entstehen (Cost of Ownership). Bei Inspektionsequipment treten viele der fälligen Kosten erst nach der Installation auf, z. B. für Schulung, Programmierung und Inspektionsoptimierung, Verbrauchsmaterial und Ersatzteile, Wartung sowie als Folge eventueller Maschinen-Ausfallzeiten. Hinzu kommen Pseudofehler oder Fehlerschlupf, wenn Defekte nicht korrekt erkannt werden. Berücksichtigt man dann auch noch jene Daten, die nicht einwandfrei übertragen wurden, sowie die größeren gespeicherten Datenvolumen, die nicht als nötigen Informationen für die Absicherung von Inspektionsgenauigkeit und Rückverfolgbarkeit der Produktion verwendet werden können, dann ist durchaus mit einem weiteren dramatischen Anstieg der Betriebskosten zu rechnen.

Hier ein Blick auf die drei Hauptbereiche, die zu den Betriebskosten einer Inspektionsanlage signifikant beitragen. Das erste Kriterium ist das Hardware-Konzept; die Philosophie des Unternehmens sieht hier vor, dass die Maschine eine lange Lebensdauer und eine hohe Genauigkeit während ihrer gesamten Lebensdauer aufweisen muss. Das zweite Kriterium ist die Software; hier hat das Unternehmen eine effiziente und zeitsparende Autoprogrammierung, Selbstoptimierung und Diagnosefähigkeiten implementiert. Im dritten Punkt konzentriert sich das Unternehmen darauf, sowohl Software als auch Hardware so zu konzipieren, dass Kosten, Betrieb und Effizienz deutlich gesteigert werden.

In Konzepten der Smart Factory wird der Bedarf für M2M-Kommunikation zu einem weiteren Gesichtspunkt. Wie kommuniziert ein Inspektionssystem mit anderem Equipment und Systemen in der Fertigungslinie? Die Industrie, Fachverbände sowie auch einzelne Hersteller entwickeln zwar Standards für Fertigungsmaschinen, doch für die Smart Factory wurde noch keine spezifische Normung definiert. Doch steht mit Nachdruck die Frage an, wie werden Anlagen und Prozesse heute und auch künftig mit anderen Systemen zusammenarbeiten?

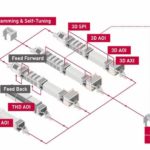

Die Forschung und Zusammenarbeit des Unternehmens mit anderen Equipment-Herstellern, Universitäten, Instituten und den wichtigsten Standardisierungsgruppen sowie der seit 1994 erworbenen Expertise in der Entwicklung von Inspektionssystemen führten im Resultat zu einer leistungsfähigen Produktpalette von automatisierten automatischen 3D-Inspektionssystemen für Baugruppen, Lotpasten und Röntganwendung (AOI, SPI, AXI). Dieses Equipment weist gemeinsame Hardware- und Software-Plattformen auf, um die Betriebskosten zu senken sowie Smart-Factory-Konzepte und M2M-Kommunikation zu ermöglichen. Gleichzeitig zeichnen sich diese Systeme durch maximale Benutzerfreundlichkeit aus, wobei der Schulungsaufwand reduziert sowie die Flexibilität, Genauigkeit und Zuverlässigkeit erhöht wird. Sichergestellt sind auch eine klare Rückverfolgbarkeit sowie in der Folge ein qualitativ hochwertiger Prozess und ein erstklassiges Endprodukt.

Systemarchitektur für hohe Messgenauigkeit

Die Qualität der Hardware steht in einem direkten Zusammenhang mit der Messgenauigkeit. Die Betriebskosten werden durch die Verwendung einer gemeinsamen, soliden Hardware-Plattform reduziert, die ihre hohe Präzision über den gesamten Fertigungsprozess beibehält. Diese Plattform überträgt genaue und konsistente Daten an die anderen Maschinen in einer Fertigungslinie und gewährleistet diese Genauigkeit über seine gesamte Nutzungsdauer, ohne dass ständige Wartungsarbeiten oder Bedienereingriffe erforderlich sind.

Der hohe Qualitätsstandard wird mit einer von Grund auf robusten und stabilen Hardware-Plattform erreicht. Saki hat sich als Technologie-orientiertes japanisches Unternehmen seinen guten Ruf durch Sorgfalt bis ins Detail sowie hohe Qualität erworben. Alle Hardware wird intern entwickelt und hergestellt. Die Muttergesellschaft DMG Mori ist ein bekannter Hersteller von Präzisionsteilen für die Luft- und Raumfahrt. Darauf kann das Unternehmen weiter aufbauen und die besten verfügbaren Komponenten verwenden, insbesondere für jene Bauteile der Maschine, welche die Genauigkeit direkt beeinflussen, beispielsweise Achsensteuerungen mit einer linearen Skala von 0,1 µm Auflösung.

Sollten sich der technische Zustand des Inspektionsequipments oder die Beschaffenheit von Leiterplatte/Baugruppe ändern, wird die Korrektheit der Daten sowie die Kommunikation mit anderen Maschinen in der Linie beeinträchtigt. Könnte durch das System ein Versatz von Koordinaten stattfinden, werden falsche Informationen an angeschlossene Maschinen weitergegeben und somit Produktivität und Präzision in der Linie beeinträchtigt. Doch die robuste Plattformbasis gewährleistet die Einhaltung der Koordinaten sowie Positionierungen; dies gilt auch bei hohen Geschwindigkeiten und sorgt für einen komplikationslosen Systembetrieb ohne Versatz. Die solide Basis verhindert auch Bewegungen und Erschütterungen, die zu Reibungen und damit zu thermischen Materialveränderungen führen können.

Die mittlere Zeit zwischen zwei Ausfällen (MTBF) ist ein Indikator, der die kalkulierte durchschnittliche Zeitspanne zwischen zwei Maschinenausfällen angibt. Die Maschinenplattform des Unternehmens hat eine ausgezeichnete MTBF von 98 Monaten bzw. 8 Jahren plus 2 Monaten. Dieser ausgezeichnete Wert bestätigt, wie stabil die Hardwarestruktur des Equipments ist.

Automatische Software programmiert, optimiert und diagnostiziert

In der Vergangenheit war das Erstellen von Inspektionsprogrammen schwierig und zeitaufwendig. Für den effizienten Betrieb ist es jedoch wesentlich, die Inspektionsroutinen zu optimieren und die exakten Parameter zu berechnen, die erforderlich sind, um 100 % der Fehler mit einem absoluten Minimum an Pseudofehlern und Schlupf zu erfassen. Die Lösung dieser Anforderung führt direkt zur einer Reduzierung der Betriebskosten sowie zu weiteren wesentlichen Vorteilen für die Anwender. Das Unternehmen hat diese Aufgabe mit der Entwicklung einer Software zur Selbstprogrammierung, -optimierung und -diagnose gelöst. Für den Benutzer sind nur noch wenige einfache Schritte nötig, um die Maschine einzurichten und ein effizientes und optimiertes Prüfprogramm zu erstellen.

Die Selbstprogrammierungsfunktion beginnt mit dem Laden der CAD- und Gerberdateien in den Computer der Maschine. Die Software generiert automatisch die IPC-konformen Gehäusebliotheken aus der Datenbank des Unternehmens mit über 10.000 Bauteilen und ordnet diese dann dem Programm zu. Der gesamte Vorgang dauert etwa 10 Minuten. Sobald das erste Programm erstellt ist, findet mit einer geringen Zahl von inspizierten Baugruppen eine Feinabstimmung der Inspektionskriterien in bestimmten kritischen Bereichen anhand von Fertigungsvorgaben statt. Diese Self-Tuning-Funktion nimmt anhand der gespeicherten Bilder automatisch spezielle Änderungen der Inspektionsprozedur vor. Die akzeptierten Toleranzgrenzen sowie Parameter werden hierbei vom Anwender spezifiziert. Die Software passt automatisch und in Echtzeit diese Einstellungen an, ohne dass man die Linie stoppen musst.

Um die Erkennungsleistung des Programms nach Bibliotheksänderungen zu verifizieren, validiert die Funktion „Golden and Silver Board“ das Inspektionsprogramm durch den Vergleich mit dem Originalbild oder mit einem vom Anwender vorbereiteten Musterboard anhand der neu angelegten Bibliotheksbilder. Die Validierungsroutine läuft stets automatisch vor der automatischer Inspektion und dem Maschinenstart ab. Dadurch wird sichergestellt, dass bei der Baugruppenkontrolle der Fehlerschlupf oder False Calls praktisch nicht vorkommen.

Ein langfristig angelegtes Fine-Tuning der Programme berücksichtigt eventuelle Produktvariationen und sichert damit die Inspektionsleistung weiter ab. Die automatische Selbstoptimierungsfunktion speichert Inspektionsimages und verwaltet eine statistisch orientierte Datenbank. Sie wendet quantitative Methoden an, um die Inspektionsbibliotheken Schritt für Schritt entsprechend dem von jedem Anwender spezifizierten Grad der Inspektonsschärfe zu optimieren. Anschließend werden diese Schritte protokolliert und alle Optimierungen registriert. Dieser Tuning-Prozess erfolgt transparent, wobei sich alle Änderungen klar nachvollziehen und verfolgen lassen. Nach dem Tuning wird das Prüfprogramm für die laufende Produktion freigegeben.

Zusätzlich zur automatischen Programmierung und Selbst-Tunning enthält die Software des Unternehmens eine Eigendiagnosefunktion des Equipments. Diese Eigendiagnose wertet automatisch den Zustand der Hardware aus, einschließlich der Messergebnisse, und benachrichtigt bei Inkongruenz den Bediener oder leitet Korrekturmaßnahmen ein, damit der Inspektionsprozess weiter komplikationslos ablaufen kann. Dadurch wird die Genauigkeit und Qualität von Inspektionen und Messungen sichergestellt; zudem lassen sich damit Wartungsintervalle prognostizieren und einplanen, um Ausfallzeiten der Maschine zu vermeiden.

Gemeinsame Hard- und Software verbessern Effizienz und Kostenbilanz

Ein herausragendes Merkmal der Maschinenlösungen des Unternehmens ist die gemeinsame Hardware- und Software-Plattform für alle Inspektionssysteme. So verwenden beispielsweise die SPI- und AOI-Konfigurationen voll zu 100 % gemeinsame Systemkomponente sowie identische Systemsoftware. Dies trägt zum einen zu höherer Wirtschaftlichkeit im Betrieb und in der Ersatzteilbevorratung bei. Zudem reduziert das auch den Schulungsaufwand und ermöglicht, alle Prozesse über eine einzige Software-Schnittstelle zu programmieren, zu überwachen und zu vergleichen.

Eine gemeinsame Hardware-Plattform sowie identische Systemkomponenten verbessern die Ersatzteilversorgung. Da die Ersatzteile für SPI- und AOI-Equipment zu 100 % gleich sind, ist es nicht notwendig, Ersatzteile getrennt zu bevorraten. Damit reduziert man die Zahl der Teile, die beschafft, verfolgt, gelagert und vorgehalten werden müssen, außerdem kann der Einkauf auch noch von Skaleneffekten profitieren. Darüber hinaus werden Zeitaufwand und Maßnahmen für Schulung und Wartung reduziert, denn die Hardware weist grundsätzlich die gleiche Konstruktion, die gleichen Wartungsabläufe sowie Kalibrierungsmethoden und Werkzeuge auf.

Die gemeinsame Softwarebasis spart Zeit und Personal, sie entspricht dem Konzept „ein Bediener und eine Schulung“. Mehr ist nicht nötig. Jede Software hat die gleiche Schnittstelle und verlangt den selben Arbeitsablauf. Daher kann ein Mitarbeiter mehrere Systeme bedienen, auch simultan, was die betriebliche Effizienz beschleunigt sowie den Zeitaufwand und die Personalkosten reduziert.

Ein wesentlicher Vorteil der einheitlichen Softwareumgebung besteht darin, dass ein gemeinsames Programm für die verschiedenen SPI- und AOI-Inspektionsprozesse erzeugt werden kann. Damit ist die uniforme Softwareplattform eine wegweisende Lösung, denn mit dem implementierten Programm-Management erreicht man, dass sich ein Programm in mehreren unterschiedlichen Inspektionsprozessen anwenden läßt. Sobald das erste Programm fertig ist, kann es für SPI, Pre-Reflow und Post-Reflow eingesetzt werden. Der Anwender gibt also nur noch an, welche Inspektionsprozess vorgenommen werden soll. Die Software ändert dann automatisch die Inspektionskriterien, um den Prozess anzupassen. Dies reduziert den Aufwand für die Programmerzeugung und den Inspektionsstart enorm.

Resümee

Die Inspektion in der Baugruppenfertigung ist schon lange kein Luxus mehr, sondern eine Notwendigkeit, um Leistung und Zuverlässigkeit der komplexen Baugruppen zu gewährleisten, denn spätere Fehlfunktionen in Elektronikgeräten müssen vermieden werden, insbesondere bei jenen in Automobilen, Medizinelektronik, Militär und Luftfahrt. Wo einst die optische 2D-Inspektion als ausreichend angesehen wurde, ist es heute nötig, die Baugruppen mit 3D-Technologie automatisch zu inspizieren und auszumessen, also Kontrolle von Lotpastenauftrag (SPI), Bestückung (AOI) sowie Einsatz von Röntgenstrahlentechnik (AXI) für die verborgene Stellen von Baugruppen. Die Kommunikation von Maschine zu Maschine (M2M) sowie die Konzepte von Smart Factory zielen neben Qualitätsabsicherung darauf ab, auch die Zahl der Fertigungsmitarbeiter zu reduzieren. Grundsätzlich müssen die Inspektionssysteme zuverlässig und extrem genau arbeiten und unabhängig voneinander funktionieren. Erfassen, Verfolgen und Verwaltung der Inspektionsdaten sind kritische Funktionen. Mithin gilt es also eine Antwort darauf zu finden, wie Maschinen und Inspektionsprozesse all dies ermöglichen und dabei Kosten und Mitarbeiter-Ressourcen im Griff haben.

Mit diesen Zielsetzungen entwickelte das Unternehmen eine umfassende Inspektionslösung für alle Fertigungsanforderungen, auf der Basis einer Maschinenarchitektur, die hohe Messgenauigkeit gewährleistet und dabei deutliche Kostenvorteile offeriert. Dazu gehört auch eine hoch entwickelte Software, die automatisch programmiert, Fine-Tuning, Maschinendiagnose sowie Wartung und Kalibrierung vornimmt. Diese Systeme verwenden allgemein verfügbare standardisierte Hard- und Software, auch damit lassen sich Kosten reduzieren und die Effizienz steigern. Solch eine Konfiguration hilft, die Betriebskosten der Systeme zu senken und den Betrieb zu vereinfachen. Am wichtigsten ist natürlich, dass die Maschinen exakte Inspektionsergebnisse liefern, die dazu beitragen, optimale und effiziente Fertigungsprozesse sicherzustellen.

SAKI Europe GmbH

Landsberger Strasse 183

80687 München

Tel.: +49 89 30904690

E-Mail: info@sakicorp.com

Website: www.sakiglobal.com