Firmen im Artikel

Wie wir bereits in der 3D-Lotpasteninspektion erlebt haben, hat der Erfolg einer Technologie jedoch auch immer Schattenseiten. Immer mehr Anbieter versuchen auf den Zug aufzuspringen, sodass der Markt aktuell mit 3D-Systemen überflutet ist.

Die Anwender werden von einer Masse an Marketingmaterialien und Spezifikationen überhäuft. Allein anhand der Datenblätter lassen sich die Maschinen nur noch schwer unterscheiden, da sie oft gar nicht oder nur im Kleingedruckten Aussagen treffen, unter welchen Bedingungen die versprochenen Werte erreicht wurden.

Also machen wir es wie beim Autokauf und buchen eine Probefahrt, sprich, eine Maschinenevaluierung. Aber auch hier ist Vorsicht geboten. Angenommen, als Fahrer eines 10 Jahre alten Kleinwagen mit 34 PS möchten Sie sich einen neuen Mittelklassewagen zulegen. Bei der Probefahrt fühlt sich dann jeder Mittelklassewagen für Sie wie eine Luxuslimousine an. Sie benötigen also einen soliden Performancevergleich, der Ihnen eine Entscheidungshilfe gibt. Das gleiche gilt auch für eine Evaluierung. Ein neues Gerät sollte natürlich die Fehler finden, die Ihr altes Gerät bereits sicher detektiert. Aber wo sind die Grenzen der neuen Geräte? Welche Fehler, Bauteilgrößen und -abstände lassen sich noch sicher messen? Wie viel Zeit muss man für die Programmerstellung und die Programmanpassung, das Debuggen, aufwenden? Wie wiederholgenau ist die Messung? Haben das Layout und die Orientierung der Bauteile einen Einfluss? Kann man nach IPC-Klassen inspizieren? Schnell wird hier klar, dass die Aufgabe eines ordentlichen Maschinenvergleichs keine leichte ist.

Qualifizierungsboard

Umso wichtiger ist die richtige Wahl einer geeigneten Testbaugruppe. Leider ist diese jedoch nicht immer im richtigen Moment zur Hand:

- Produktionsleiterplatten eignen sich nicht, denn sie bilden nicht die Grenzen des Machbaren ab, da sie für eine Produktion mit geringer Streuung entworfen wurden. Hier lassen sich nur wenige repräsentative Fehler auffinden und gegenprüfen.

- Demonstrationsleiterplatten der Hersteller eignen sich ebenso wenig, da sie in der Regel zeigen, was der Hersteller kann und nicht, was er nicht kann. Sie sind also zu einseitig.

- Ein anderes Problem stellt sich bei der Abbildung der 3D-Messung. Viele Testboards adressieren die Anforderungen der 2D-Inspektion, d. h., es wird ein „Fehlerbild“ überprüft. Bei einer 3D-Messung werden jedoch Höhen und Volumen „gemessen“. Hier werden also unterschiedliche Höhen und Volumen benötigt, um die Grenze des Erfassbaren zu definieren. Denn Messsysteme arbeiten mit Threshold-Werten. D. h., das Ausfallkriterium ist ein Wert. Ein Test- und Benchmark Board muss also die Möglichkeit der Prüfung mit unterschiedlichen Ausfallwerten geben.

- Die Entwicklung eines eigenen Testboards ist kosten- und zeitaufwendig und es bedarf zudem einer gewissen Erfahrung, um Fehler reproduzierbar und realistisch herzustellen.

Aus dieser Not heraus setzte sich Koh Young vor einigen Jahren mit der Hannusch Industrieelektronik und der Christian Koenen GmbH zusammen und entwickelte gemeinsam mit diesen Partnern ein Benchmarkboard, das auch die Anforderungen einer 3D-Messung erfüllt. So entstand das erste „Qualifizierungsboard“. Später wurde die Baugruppe auch als Koh Young Board bezeichnet.

Gute Zusammenarbeit steht für Qualität

Aus der anfänglichen Selbsthilfe wurde über die Zeit ein Produkt, das auch andere Firmen sowohl von Kunden- als auch Anbieterseite anfragten. Angespornt durch den Erfolg und getrieben von den Entwicklungen in unserer SMT-Welt, gibt es bereits acht Generationen von Qualifizierungboards. Aktuell wird gerade die 9. Generation entwickelt, die auf der productronica 2019 vorgestellt wird.

Auch heute noch bilden die drei Ursprungsunternehmen das Rückgrat der Qualifizierungboard-Produktion, werden aber mittlerweile von einer größeren Gruppe von Kooperationspartnern aus der SMT-Welt mit Fachartikeln, Material und reichlich Expertise unterstützt. Das Ergebnis ist im Design des aktuellen Qualifizierungboard KYv8.1 ersichtlich, oder aber in den vielen Fachartikeln des Booklets „Koh Young Test & Benchmark Board Version 8.1“, welches mittlerweile in der 3. Auflage erschienen ist. Das Booklet ist ebenfalls Teil eines Benchmark-Koffers mit fünf guten und fünf fehlerhaften Qualifizierungsboard, den kompletten Daten der Baugruppen sowie einigen hilfreichen Werkzeugen zum AOI-Vergleich. Aber was verbirgt sich nun hinter dem vielversprechenden Namen „Qualifizierungboard“? Dies wird an dessen aktueller Version 8.1 erläutert.

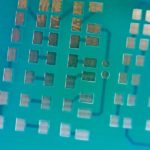

Das Boarddesign

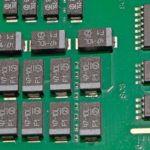

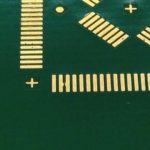

Bei der Entwicklung der ersten Versionen standen erfahrene Nutzer und Programmierer aus der 2D-AOI-Welt zur Seite. Mit ihrer Erfahrung wurden herausfordernde Layouts entwickelt. So werden bei gleichen Bauformen die Pad-Abstände und -Größen variiert, denn die Produktionsrealität mit schlechten Layouts und Ätztoleranzen der Leiterplatten soll möglichst praxisnah simuliert werden. Zudem variieren wir die Bauteilabstände, um den Punkt zu ermitteln, an dem eine gegenseitige Beeinflussung (Störsignal) auftritt. Basieren die Prüfalgorithmen auf Bildvergleichen, werden Schwierigkeiten bei der Zuordnung gleicher Bauteile auftreten. Damit lassen sich dann vier Vergleiche abbilden:

- Ob das AOI Bildvergleich (2D) oder ein Messverfahren (3D) anwendet.

- Wieviel Aufwand beim Optimieren des Prüfprogramms (Debuggen) entsteht.

- Reagiert das Prüfsystem sensibel auf Inter-Reflektionen zwischen benachbarten Lötstellen.

- Kann das Prüfsystem kleine Bauteilabstände auflösen.

Das Board hat einen repräsentativen Schnitt an Bauformen, die sich noch sinnvoll in einem Design vereinen lassen. Deshalb wurde die kleinste Chip-Größe auf 01005 begrenzt. Insgesamt befinden sich etwas mehr als 1.500 Bauteile auf dem Board. Diese reichen vom kleinen Chip-Bauteil, über weiße LEDs bis zur SMD-Steckerleiste.

Es wurde bewusst eine Mischung aus großen und kleinen Bauteilen gewählt, da in der optischen Inspektion mit Licht gearbeitet wird. Größere Bauteile können durch Abschattung die Inspektion anderer Bauteile erschweren, sogar unmöglich machen. An einigen Stellen des Layouts liegen deshalb die kleinen Bauformen im Schatten der großen Bauteile.

Hier werden schnell die Grenzen der Seitenkameratechnik deutlich. Zusätzlich zeigen diese Designs, wie gut ein AOI mit seinen Beleuchtungsmöglichkeiten diese Schattenbereiche ausleuchten kann und wie die Algorithmen die Störsignale und Fehlinformationen verarbeiten.

Doch nicht nur Schatten können die optische Inspektion beeinträchtigen. Reflektionen stellen einen weißen Fleck in der Messung dar. Bildinformationen werden einfach überblendet. Dies passiert schnell bei der Messung spiegelnder Flächen oder weißer Bauteile. Beide Aspekte werden im Layout durch die Auswahl geeigneter Bauteile berücksichtigt.

Da Brücken nie dort entstehen wollen, wo man sie haben will, wurden die Pads in der Außenlage der Baugruppe gezielt manipuliert. Um die Bildung einer Brücke sicherzustellen, wird zusätzlich die Lotpastenschablone an dieser Stelle unterfräst. Die entstehende Verschmierung sorgt für ein Überangebot an Lotpaste und eine sichere Brückenbildung.

Manipulierte Fehler

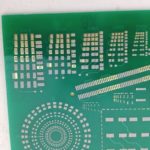

Nicht alle Fehler lassen sich über das Leiterplatten-Layout realisieren, weshalb die Produktion und das Material gezielt manipuliert werden. Die Prozessexperten greifen tief in die Trickkiste ihrer Produktionsbereiche. So entstehen im Wesentlichen drei Formen der Manipulation:

- Gedruckte Fehler (Schablonenmanipulation): Hier werden über das Schablonen-Layout Offset- und Volumenfehler erzeugt. Die Volumenfehler setzen sich aus eindeutigen Fehlstellen und aus gezielten Volumenanpassungen zusammen. So lassen sich bei den Chip-Bauteilen die unterschiedlichen IPC-Klassen abbilden und BGA’s können verkippt verlötet werden. Über Offsets und Überdruckung werden Grabsteine und Lotperlen erzeugt.

- Bestückte Fehler (Manipulation Bestücker): Mit der Bestückung lassen sich Bauteilverdrehungen, Offsets, Polaritätsfehler und Falschbestückung umsetzen. Bei den QFP’s werden 01005 oder 0201 Chips auf die Leads bestückt, um Brücken durch „dropped components“ zu simulieren. Speziell gegurtete SOT’s werden upside-down bestückt.

- Manipulierte Bauteile: Mit speziell angefertigten Biegewerkzeugen werden an QFP’s lifted-lead-Fehler erzeugt und einzelne leads entfernt (missing lead).

Wählt man die schärfsten Inspektionskriterien inklusive IPC-Lötklassenprüfung, so lassen sich bis zu 1.200 Fehler bei einer 100%-Inspektion detektieren. Da verliert man schnell die Übersicht. Deshalb sind alle Manipulationen und die daraus resultierenden Fehler in einer Übersichtstabelle festgehalten.

Warum der Aufwand?

Es geht um die Vergleichbarkeit von optischen Messystemen. Dazu gehört auch, die Grenzen der optischen Inspektionssyteme zu kennen und Unterschiede in der Prüfphilosophie und in den Messkonzepten offenzulegen. All dies ist anhand eines Vergleichs von Datenblättern nicht möglich. Gewöhnliche Baugruppen und Demonstrations-Boards beinhalten zu wenige Extreme und keine Strukturen zur variablen Gestaltung der Ausfallkriterien, wie z.B. linear ansteigende lifted-lead-Fehler. Deshalb ist ein Benchmark Board essentiell für den wertfreien Vergleich von AOI-Systemen.

Die Anbieter interpretieren die Terminologie 3D in unterschiedlicher Art und Weise. So stellt sich die Frage, was heißt 3D aus der Sicht der einzelnen AOIs?

- Heißt 3D 100% 3D-Messung oder nach Bedarf?

- Heißt 3D nur Planarität oder 100% Bauteil- und Lötstelleninspektion?

An dieser Stelle wird der Begriff 3D sehr strapaziert. Die Gründe liegen meist im Bereich der Datenverarbeitung. Eine 100% 3D-Inspektion erzeugt eine enorme Datenmenge, die in kürzester Zeit übertragen und verarbeitet werden muss. Ist dieses Wissen nicht vorhanden, versucht der entsprechende Anbieter den 3D-Messaufwand klein zu halten. Ein Benchmark Board wird diesen Makel transparent darstellen. Da man für viele Fehler den vollen 3D-Umfang benötigt. Das Ergebnis und die entstehende Inspektionszeit geben schnell einen Überblick, ob der Anbieter die 3D-Daten im Griff hat.

3D-Lötstelleninspektion heißt auch die Messung einer Lötstelle mit Volumen, Benetzungshöhe, Lead-Höhe und Position unter widrigen Umständen: Reflektionen, spiegelnde Oberflächen, Messrauchen von benachbarten Lötstellen, gewölbte Leiterplatten und vieles mehr. In diesem rauen Umfeld zeigt sich die Güte der 3D-Messung:

- Kann das AOI wirklich zwischen IPC Klasse 1 – 3 unterscheiden?

- Oder wird durch Interpolation und Rendering eine gute Messung vorgetäuscht?

- Kann das AOI mit unterschiedlichen Ausfallwerten (z. B. Lead-Höhen) zuverlässig prüfen?

Hier ist ein Benchmark Board hilfreich, das die verschiedenen IPC Klassen abbildet und Reflektionen von benachbarten Bauteilen und Lötstellen erzeugt. Auch lassen sich über die manipulierten Bauteile unterschiedliche Lead-Höhen messen. Ideal für die Ermittlung der Wiederhol- und Messgenauigkeit oder Linearitätsvergleichen.

Eine Welt voll Licht und Schatten

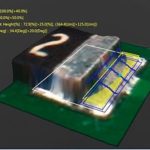

Das Layout einer Leiterplatte nimmt keine Rücksicht auf die Bedürfnisse einer optischen Inspektion. Es gibt zwar immer wieder Bemühungen seitens der AOI-Hersteller Designempfehlung zu geben, aber in der Realität wird das Design und das Layout durch die elektrischen und mechanischen Funktionen, sowie dem vorhandenen Platz bestimmt. Deshalb ist die Abschattung ein zentrales Merkmal zur Auswahl des richtigen AOIs. Um sich nicht im Vorfeld bereits aller Flexibilität in der Produktion zu berauben, sollte man die Schattenszenarios bewusst erzeugen und prüfen. Ein Benchmark Board erzeugt diese kritischen Layout-Szenarien. Ein Beispiel zeigt den Schatteneffekt. Durch die Anordnung der Lichtquelle liegen Teile des ICs im Schatten.

Benutzt man nun die Information einer Vielzahl von Beleuchtungsquellen (Projektoren), so lassen sich fehlenden Informationen durch die Informationen der anderen Projektionswinkel ergänzen. Ein Bild zeigt das gleiche Beispiel, nur diesmal mit acht Projektoren.

Die Schatten treten auch bei kleinen Bauteilen in dichter Bestückung auf. Deshalb sind die Anzahl, die Anordnung und der Projektionswinkel der Lichtquellen wichtige Faktoren für eine schattenfreie Messung.

Ein Benchmarkboard hilft an dieser Stelle, die Unterschiede zwischen den AOIs herauszuarbeiten. Wenn z. B. die gleiche Baugruppe mit unterschiedlichen Rotationswinkeln inspiziert wird, zeigt der Rotationstest die Unterschiede in den Beleuchtungsquellen und deren Kalibrierung in Form von winkelabhängigen Ergebnissen.

Positionsbestimmung

Grundsätzlich gilt, dass die Positionsbestimmung über den Bauteilkörper die genauere ist. Denn je nach Lotvolumen wird es schwer, Anfang und Ende eines Bauteilkontakts zu bestimmen. Hier unterscheiden sich die AOI-Anbieter ebenfalls. In der 2D-Welt wurde die Position über die detektierten Bauteilanschlüsse bestimmt. Dies wurde von vielen Anbietern in die 3D-Welt übernommen. Jedoch lassen sich die Konturen eines vollständig mit Lot überzogenen Bauteilanschlusses nur noch schwer deuten, was zwangsläufig zu einer ungenauen Positionsbestimmung führt. Die Bauteilkontur ist jedoch eindeutig und lässt sich über eine 3D-Messung gut verifizieren. Ein Benchmarkboard bietet verschiedene Lotvolumen bei gleichen Bauformen an. So lassen sich über Wiederholmessungen die Robustheit und Stabilität der Positionsmessung nachweisen.

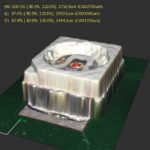

Die Bedeutung der genauen Positionsbestimmung wird am Beispiel der LED deutlich. Durch die Regulationen in der Beleuchtungsindustrie nehmen LED-Anwendungen stetig zu. Je nach Applikation wird die Position und Ausrichtung zum entscheidenden Qualitätskriterium, da der Winkel und die Position der Lichtquelle maßgeblich zur Funktion beitragen. Bei einer 100% 3D-Messung lassen sich selbst auf einer weißen LED die Polarisationsmarken und der Bauteilkörper eindeutig und genau ermitteln. So ist es ein leichtes, die Position der LED zu ermitteln. In einigen Anwendungen sind die Qualitätskriterien noch strenger. Da der Phosphor-Chip unter der LED-Linse selbst Positionstoleranzen zum LED-Gehäuse aufweist, wird die Position und die Ausrichtung des Phosphor-Chips gemessen und das Gehäuse ignoriert. Aus diesem Grund verfügt das Benchmarkboard ebenfalls über eine Reihe von weißen LEDs mit entsprechenden Messmöglichkeiten.

Das sind nur einige Beispiele aus dem Layout des aktuellen Qualifizierungs Boards. Sie sollen die Vorteile und den Nutzen eines durchdachten Test- und Benchmarkboards aufzeigen.

Ein Benchmarkboard kann niemals alle Applikationen und Fehlerbilder abdecken. Dennoch wird versucht, möglichst viele Fehlerformen und Herausforderungen darzustellen. In der Version 9 werden deshalb zusätzliche Bauteile für den Einsatz von Seitenkameras aufgenommen und HF-Shields verwendet, die neben der Abschattung auch noch Reflektionen erzeugen. Als neue Bauteile werden CSPs mit spiegelnden Oberflächen und als Hintergrund vier bis fünf unterschiedliche Lötstopplackfarben verwendet. So besteht die Möglichkeit, weiße Bauteile auf einen weißen Hintergrund oder schwarz auf schwarz zu platzieren. Als neuen Test wird künftig ein OCV/OCR Wiederholgenauigkeitstest integriert.

Ein Benchmarkboard wie das Qualifizierungsboard KYv8.1 kann ein sinnvolles Instrument zur Orientierung sein. In einer Welt von Hochglanzprospekten, Marketingversprechen und kaum unterscheidbaren Spezifikationen gibt es ein klares Bild basierend auf soliden Messergebnissen. Die vielen Szenarien zeigen nicht nur die Grenzen der optischen Inspektion, sondern auch die Möglichkeiten, für schwierige Situationen die richtige Lösung zu finden. So kann ein Benchmarkb oard auch schnell zum Test- und Trainingsboard für Algorithmen und Mitarbeiter werden.

Deshalb entwickelt das Unternehmen mit seinen Partnern immer wieder neue Generationen des Qualifizierungsboard mit neuen Herausforderungen für alle optischen Messsysteme. Die Ideen basieren dabei auf eigenen Erfahrungen und den Applikationen der Kunden. Mit einem Besuch während der productronica besteht die Möglichkeit, die 9. Generation des Qualifizierungsboard zu begutachten. Wir sind offen für Ihre Ideen.

.png)