Seho Systems GmbH stellt während der productronica in München neue Systeme vor, die Elektronikfertigungen einen deutlichen Schritt näher an eine Null-Fehler-Produktion bringen. Innovative Lösungen und maßgeschneiderte Automatisierungstechnik stellen die Zukunftsfähigkeit des Unternehmens unter Beweis.

Null-Fehler-Fertigungslinie mit automatischer Nacharbeit

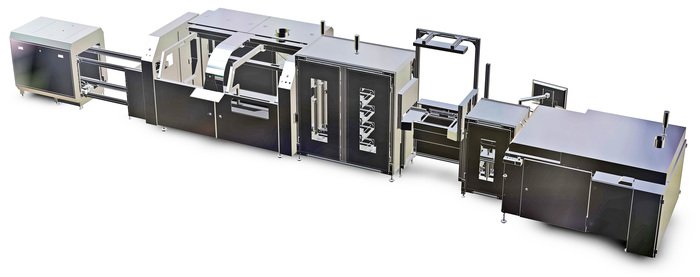

Üblicherweise ist manuelle Nacharbeit von Baugruppen – falls überhaupt zulässig – wenig reproduzierbar und häufig mit der geforderten hohen Qualität nicht durchzuführen. Zudem ist sie zeit- und kostenintensiv und auch versteckte Kosten, wie beispielsweise Produktivitätsraten oder Personaltraining, müssen berücksichtigt werden. Die Null-Fehler-Fertigungslinie des Unternehmens ist für das fehlerfreie und vollständig dokumentierte selektive Löten von THT-Bauteilen ausgelegt. Sie beinhaltet neben einer Station für selektives Miniwellenlöten eine automatische optische Inspektion (AOI) der Lötstellen, einen Verify-Arbeitsplatz zur Verifizierung und Klassifizierung detektierter Lötfehler sowie eine dem jeweiligen Lötfehler entsprechende, definierte automatische Reparaturlötung. Intelligente Handlingeinheiten ordnen die Baugruppen automatisch dem jeweils nächsten Prozessschritt zu.

Alle Komponenten der Null-Fehler-Fertigungslinie sind selbstverständlich verlinkt und es erfolgt ein bidirektionaler Datenaustausch. Die kompletten Prozess- und Maschinenparameter werden vollständig erfasst, analysiert und dokumentiert. Ein bedienerunabhängiger und eindeutig nachvollziehbarer Prozess, die automatische Nacharbeit nur für verifizierte Fehler, nicht der gesamten Baugruppe und niedrige Taktzeiten des Gesamtsystems sind nur einige der vielen Vorteile der Null-Fehler-Fertigungslinie.

Das Wellenlötsystem der Zukunft

Neue Konzepte sind auch im Bereich des Wellenlötens gefordert, um dem Ziel einer Null-Fehler-Produktion nahe zu kommen. Hierfür wurde eine neue Anlagentechnik entwickelt, bei der alle prozessrelevanten Komponenten – Flussmittelauftrag, Vorwärmung und Löten – durch neue und innovative Module ersetzt wurden.

Zur Aktivierung der Oberflächen auf der Leiterplatte werden üblicherweise lösungsmittelbasierte Flussmittel eingesetzt. Alternativ kann mit dem neuen System die Abscheidung von Flussmittelpulver in einem Plasmaprozess durchgeführt werden, wodurch Lösungsmittel nicht mehr erforderlich sind. Aufgrund der deutlich reduzierten Rückstände kann hierdurch sowohl die Produktqualität als auch Stillstandszeiten der Anlage verbessert werden. Im Vorheizbereich erfordert besonders der zunehmende Anteil an Baugruppen der Leistungselektronik eine hohe Energiedichte. Neue Infrarotstrahler in Kombination mit einem neuen Ansteuerungskonzept erzeugen genau diese Energiedichte. Der Wirkungsgrad dieser neuen Vorheizung wird zudem deutlich verbessert, indem die Aktivierung der Strahler nur in den Anlagenbereichen, in denen sich eine Baugruppe befindet, erfolgt. Dies wird durch die schnelle Reaktionszeit der Strahler, eine exakte Streckenüberwachung und eine neu entwickelte Software erreicht.

Im Bereich der Lötwelle stellt der zunehmende Produktmix eine große Herausforderung dar. Hierfür wurde ein Doppeltiegel-System entwickelt, das eine unabhängige Lottemperierung und eine Automotive-gerechte Trennung unterschiedlicher Lotwerkstoffe gewährleistet. Der Wechsel zwischen zwei Produkten kann innerhalb von Sekunden erfolgen, die jeweils nicht genutzte Lotlegierung ist vom Prozessraum vollständig abgegrenzt.

productronica, Stand A4.578

Unsere Webinar-Empfehlung

Stehen Sie vor der Herausforderung, die Lötstellen bei Automotive-Leiterplatten genau zu inspizieren? Entdecken Sie in unserem Vortrag, warum IPC-konforme 3D-Röntgeninspektion für verdeckte Lötstellen essenziell ist. Erfahren Sie die Potenziale und Grenzen der Fehlerdetektion.…

Teilen: