In der Leistungselektronik werden zunehmend Bauteile nachgefragt, die die anspruchsvollen Qualitätsstandards der Halbleiterindustrie entsprechen. Das gilt besonders bei der Elektrifizierung der Automobilindustrie, bei alternativen Energien/Energiewende, im Transportwesen, in der Unterhaltungselektronik, bei der Telekommunikation und in industriellen Anwendungen.

Um die Anforderungen zu erfüllen, ändert sich vieles in der Elektronikfertigung, z.B. bei dem Halbleitermaterial der Werkstoffe. Während bisher über 90% der integrierten Schaltkreis Silizium nutzten, kommen zunehmend neue Halbleiter wie Galliumnitrid/Galliumarsenid oder Siliziumkarbid zum Einsatz. Dadurch werden bereits höhere Schaltfrequenzen und niedrigere Verluste erzielt. Darüber hinaus werden die Substrate dieser Leistungsmodule auch auf Basis von Keramik und Kupfer (DCB-Substrate) hergestellt. Entstehende Wärme wird diese hier sehr schnell abgeführt und Schäden an den Modulen vermieden.

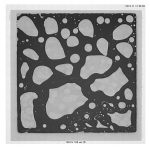

Die nächste Anforderung betrifft dann die Schnittstellen zwischen den neuen Halbleiter und dem DCB-Substrat im Hinblick auf eine sichere elektrische und thermische Leitfähigkeit. Aktuell kommen deshalb zumeist Lötverbindungen und Silber-Sinterverbindungen zum Einsatz. Über Funktion und Zuverlässigkeit der Baugruppe wird hier in hohem Maße entschieden. Eine schnelle und zuverlässige Qualitätsprüfung wird zu einem entscheidenden Faktor, wenn die Verbindung statt gelötet jetzt gesintert wird. Denn beim Sintern entsteht auch keine homogene Schicht. Nur herkömmliche Prüfverfahren wie Röntgen oder Ultraschallmikroskopie eignen sich deshalb nicht.

Forschungsprojekt Kontakt-Thermografie

Der neue Forschungsansatz könnte bei Erfolg für die großvolumige Serienproduktion von Leistungsmodulen für elektrische Antriebe und Umrichter für erneuerbare Energien unverzichtbar werden. An der Weiterentwicklung der Kontakt-Thermografie sind das Zentrum für mikrotechnische Produktion an der TU Dresden, die Budatec GmbH, Berlin und die Kraus Hardware GmbH, Großostheim beteiligt. Das Projekt wird gefördert vom Zentralen Innovationsprogramm Mittelstand (ZIM) und basiert auf den Arbeiten des ZIM-Projektes „Dynatherm“.

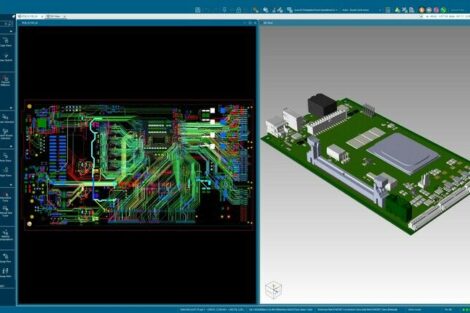

Bei diesem erweiterten innovativen ZIM-Projekt ist nun eine Inline-fähige Prüfapparatur zu entwickeln und in der Produktion zu überprüfen. Dabei ist Budatec verantwortlich für alle Arbeiten zur Konstruktion und Umsetzung der Anlagentechnik, der Optimierung der Sensoren und der Durchführung der Messreihen. Die TU Dresden optimiert den eingesetzten Sensorkopf und evaluiert die Prüfergebnisse.

Kraus Hardware entwirft und konstruiert die Ansteuer- und Auswerteelektronik und arbeitet bei der Durchführung der Messreihen mit. Als EMS-Dienstleister setzt Kraus seit langem auf Testkombinationen für prozesssichere elektronische Baugruppen und seiner umfangreichen Erfahrung aus ICT, Flying Probe , Boundary Scan, Funktionsprüfung bis hin zu HDR-Inspektion. Mit dieser Expertise erwartet Andreas Kraus, Geschäftsführender Gesellschafter der Kraus Hardware einen wichtigen Beitrag für das neue Projekt im Bereich der Elektromobilität und der elektrischen Antriebe sowie im großen Anwendungsfeld der erneuerbaren Energien. Zugleich wird intern ein größeres Verständnis für Löt- und Sinterprozesse aufgebaut und die vorhandene Expertise in der Mess-, Steuer- und Regeltechnik erweitert.