Auch wenn sie nicht so recht in einen automatisierten Fertigungsbetrieb hineinpasst und deshalb als fünftes Rad am Wagen betrachtet wird, ist die manuelle Nacharbeit von Baugruppen aus der Elektronikfertigung nicht wegzudenken. Zu recht, ist sie doch eine einfache Möglichkeit, fehlerhafte Baugruppen zu reparieren. Damit dabei die Schaltungen gerichtet und nicht vernichtet werden, müssen jedoch einige Grundlagen des Handlötens beachtet werden.

Thomas Moog, OK International, Groß-Gerau

Beim rasanten technischen Fortschritts in der Elektronikfertigung wird das Nachbearbeiten ausgefallener Baugruppen noch immer weitgehend unterbewertet und, im Gegensatz zu Prozessen wie dem Schablonendruck und der Bestückung, nur als notwendiges Übel einer Fertigung angesehen. Es ist allerdings wichtig, sich nicht aus-schließlich auf die Front-End-Anlagen zu konzentrieren, sondern sicherzustellen, dass die Grundlagen einer qualitativ hochwertigen Fertigung auch für diesen Produktionsschritt definiert sind. Obwohl das Handlöten auf den ersten Blick einfach und unkompliziert erscheint, sind dafür geübtes Personal und intensive Schulungen unumgänglich. Dazu müssen die dafür notwendigen Fertigkeiten erlernt und trainiert werden. Denn unabhängig von der Qualität und Leistungsfähigkeit eines Geräts kann ungeschultes Perso-nal eine Baugruppe durch zu hohe Wärmezufuhr leicht so beschädigen, dass sie irreparabel ist.

Ein Lötstelle dient sowohl als elektrische Verbindung zwischen einem Bauteil und der Leiterplatte als auch der dauerhaften, physikalischen Befestigung des Bauteils. Sie besteht aus einer Legierung aus zwei oder mehr Metallen (in der Elektronikindustrie meistens Zinn und Blei) in unterschiedlichen Mischungsverhältnissen wie etwa 60 : 40 % und 65 : 35 %. Ihre Haltbarkeit wird dadurch bestimmt, wie gut sie hergestellt wurde; daher ist ein gutes Verständnis der Grundlagen des Lötvorgangs erforderlich.

Eine aus 62 % Zinn und 38 % Blei bestehende Legierung ist eutektisch. Bei ihr ändert sich der Aggregatzustand bei einer einzigen Temperatur (183 °C) von fest nach flüssig und wieder zurück, ohne dabei eine halbgeschmolzene, plastische Phase zu durchlaufen. Sie ist daher hervorragend für das Löten geeignet. Aber unabhängig von der Legierung, die benutzt wird, bleibt das Verfahren beim Handlöten im Prinzip immer gleich: Das Leiterplatten-Pad und der Bauteilanschluss werden mit einer Legierung oder einem mit Blei verträglichen Metall, wie beispielsweise Nickel, Gold oder Blei selbst, benetzt. Dann wird mit einem Lötkolben gleichzeitig Wärme an den Bauteilanschluss und an das Pad gegeben, so dass beide die erforderliche Löttemperatur erreichen. Anschlie-ßend wird Lot mit dem Lötkolben zum Schmelzen gebracht und der vorgewärm-te Anschluss da-mit benetzt. Das Lot verfestigt sich nach dem Abkühlen und bildet damit eine feste, leitende Verbindung.

Aktuelle Umwelt-richtlinien zum Eliminieren des Bleis im Lot ha-ben zur Entwicklung verschiedener, bleifreier Legierungen geführt. Die vielversprechendsten zeichnen sich durch einen höheren Zinngehalt (bis zu 96,5 %) aus und ersetzen das Element Blei in der Legierung durch Silber. Die Vorteile sind eine höhere physikalische Belastbarkeit des Anschlusses und eine verbesserte Benetzung, allerdings ist der deutlich höhere Schmelzpunkt ein wesentlicher Nachteil. So schmilzt zum Beispiel eine Legierung aus 96,5 % Zinn und 3,5 % Silber bei 221 °C. Dies bedeutet eine Steigerung von etwa 40 °C gegenüber herkömmlichen Legierungen und stellt ein Risiko für die immer empfindlicher werdenden Bauteile und Substrate dar, von denen viele nur für ei-ne Maximaltemperatur zwischen 240 und 250 ºC spezifiziert sind. Die Toleranzspanne zwischen Löt- und Maximaltemperatur wird hierdurch sehr eng.

Übermässige Wärmezufuhr

Die Aufgabe des Lötkolbens ist es, die richtige Wärmemenge zu erzeugen, um einen Anschluss zu erwärmen und das Lot zu schmelzen, und das unabhängig von den unterschiedlichen Formen, Größen und thermischen Massen der Bauteile. Dabei sollte übermäßige Wärme unter allen Umständen vermieden werden, da sie Leiterplatten und Bauteile beschädi-gen kann. Die aus ihr resultierenden Schäden sind nicht immer sofort sicht-bar und werden unter Umständen erst durch einen Defekt des fertigen Produkts entdeckt.

Da größere Anschlüsse eine höhere Wärmezufuhr erfordern, ist es eine weitverbreitete Praxis, die gerade eingesetzte Lötkolbenspitze einfach länger gegen den Anschluss zu halten. Dadurch werden sowohl die Leiterplatte als auch das Bauteil länger den hohen Temperaturen ausgesetzt und das Risiko eines thermischen Schadens steigt. Außerdem tendieren Leiterplatten dazu, anzusengen und zu delaminieren, wenn sie den hohen Temperaturen zu lange ausgesetzt sind. Die beste Lösung ist daher, den Lötkolben so einzustellen, dass er heiß genug ist, um einen Anschluss in der kürzest möglichen Zeit auf Löttemperatur zu bringen, aber nicht so heiß, dass die Leiterplatte oder das Bauteil einen übermäßigen Wärmeschock erleiden.

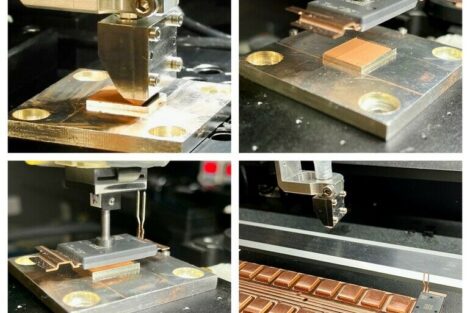

Aufgrund der unterschiedlich großen Lötstellen muss daher eine Lösung gefunden werden, diese unterschiedlich stark zu temperieren. Eine Möglichkeit ist es, verschiedene Lötspitzen einzusetzen. Größere Spitzen passen zu größeren Anschlüssen, da ihre Oberfläche die Wärmeübertragung zum Anschluss steigert. Es zahlt sich daher aus, unterschiedliche Lötspitzen für die verschiedenen Bauteile auszuwählen. Ein typisches, in der Praxis vielfach eingesetztes Set besteht aus sechs bis zehn Lötspitzen sowie aus zusätzlichen Spezialspitzen für SMDs.

Die Lötspitze enthält ein Thermoelement, das reagiert, wenn ihre Temperatur abfällt. Folglich hängt die Temperatur des Lötkolbens immer ein bisschen dem Sollwert hinterher und die Zeit, die benötigt wird, um den Anschluss auf Löttemperatur zu bringen, steigt. Daher kann ein langer Lötvorgang die Wärmeabgabe des Kolbens reduzieren und die Produktion verlangsamen. Das Problem wird noch verschlimmert, wenn die Baugruppe große Bauteile beeinhaltet.

Eine Alternative zu den herkömmlichen Lötkolben ist die Smartheat-Technik von Metcal, einem Tochterunternehmen von OK International. Sie sorgt dafür, dass die Spitzen der Lötkolben, unabhängig von der zu lötenden thermischen Masse, im-mer auf einer konstanten Temperatur bleiben, indem sie die Leistung variiert. Sobald das Gerät erkennt, dass eine höhere Wärmemenge erforderlich ist, wird die Leistung des Lötkolbens automatisch erhöht und seine Temperatur bleibt auf gleichem Niveau. Das Ergebnis ist, dass der Durchsatz aufrechterhalten werden kann, da die Lötspitze nie unter die spezifizierte Betriebstemperatur abkühlt.

Das Flussmittel – ein wichtiger Faktor

Mehr oder weniger jedes Lot, das für das Handlöten benutzt wird, wird in Form von Lötdraht verarbeitet, der bereits ein Flussmittel enthält. Dieses Flussmittel ist dazu da, den Anschluss zu reinigen (Entfernen von Oxyden) und die Benetzung mit Lötzinn zu fördern. Die Aktivität des Flussmittels kann allerdings von Hersteller zu Hersteller und von Materialtyp zu Materialtyp unterschiedlich sein. Die Verbreitung von No-clean-Loten hat das Handlöten komplizierter gemacht, da diese Legierungen ein Flussmittel mit einer relativ geringen Aktivität enthalten, das bei verunreinigten Leiterplatten und Lötkolben eine geringere Reinigungswirkung als herkömmliche Flussmittel aufweist.

Es ist wichtig, den besten Lottyp für den jeweiligen Prozess auszuwählen. Falls No-clean-Flussmittel eingesetzt werden sollen, sollten verschiedene Lottypen von unterschiedlichen Herstellern ausprobiert werden, weil manche leichter zu verarbeiten sind als andere. Außerdem verkleinern No-clean-Lote das Prozessfenster, was wiederum eine höhere Bedienerfertigkeit und ein sorgfältigeres Handhaben und Warten des Geräts erfordert. Die Flussmittel, die für bleifreie Lote benutzt werden, unterschieden sich von denen, die für herkömmliche Typen eingesetzt werden und reduzieren, auch aufgrund ihrer höheren Schmelztemperaturen, das Prozessfenster weiter.

Kalibrierung und Wartung des Kolbens

Wenn der Fertigungsprozess bestimmte Löttemperaturen erfordert, müssen die Lötkolben häufig neu kalibriert werden, um sicherzustellen, dass die Lötspitzentemperatur den Regeleinstellungen entspricht. Smartheat-Lötkolben haben in dieser Hinsicht den großen Vorteil, dass die Beschichtung der Lötspitze die Tem-peratur bestimmt, mit der der Lötkolben arbeitet (mit einer Toleranz von w1,1 °C). Mit dem Eliminieren eines Temperatur-reglers fallen regelmäßige Neu-Kalibrierungen des Geräts ebenso weg wie die Versuchung, die Temperatur schnell zu erhöhen, um strenge Produktionsfristen einzuhalten.

Neben der Kalibirierung ist die War-tung des Lötkolbens für das Lötergeb-nis von großer Bedeutung, weil man nur mit einem ordnungsgemäß gewarteten Lötkolben gute Lötstellen erzielt. Die dabei kritischen Komponenten in der Löteinheit sind das Heizelement und die Lötspitze. Die meisten herkömmlichen Lötkolben weisen ein einzelnes Heiz-element auf, das im Gerät selbst integriert ist. In manchen Fällen ist dies ausreichend; wenn ein Lötkolben allerdings ständig im Einsatz ist, fällt das Heizelement schnell aus. Im Gegensatz hierzu ist das Heizelement der Metcal-Kolben an der Lötspitze angebracht, so dass bei ihrem Austausch auch das Heizelement gewechselt wird.

Die Lötspitze bestimmt die während des Kontakts mit dem Anschluss übertragene Wärmemenge. Durch eine schlecht gewartete Lötspitze wird der Wärmetransfer beeinträchtigt, was in längeren Heizzeiten und geringerer Produktivität resultiert und das Schadensrisiko durch falsche Temperaturen vergrößert. Außerdem oxidiert die Beschichtung, wenn sie mit Luft in Berührung kommt. Dadurch wird die Lötspitze beschädigt, die Lötstelle verunreinigt sowie ihre Belastbarkeit und Leitfähigkeit beeinträchtigt.

Deshalb sollte die Lötspitze während des Betriebs häufig mit einem leicht angefeuchteten Schwamm und destilliertem Wasser gereinigt werden. Destilliertes Wasser ist besser geeignet als Leitungswasser, da letzteres Additi-ve enthält, die die Beschichtung der Lötspitzen beschädigen können. Daher sollte die Lötspitze auf Anzeichen von Beschädigungen oder Kerben hin untersucht und ausgetauscht werden, sobald Zweifel an ihrem Zustand aufkommen. Sie sollte dann leicht mit Lot verzinnt werden, da die Wärmeübertragung damit erheblich unterstützt wird, ein leichter Überzug mit Lot schützt die Lötspitze außerdem sowohl während des Betriebs als auch bei Gerätestillstand.

Des Weiteren sollte darauf geachtet werden, dass der Lötkolben nach dem Gebrauch aus Sicherheitsgründen ausgeschaltet wird. Einige Geräte sind deshalb mit einem Ausschaltmechanismus für die Wärmezufuhr ausgestattet, der nach einer voreingestellten Zeit aktiv wird. Bei den Lötgeräten von Metcal setzt diese Funktion nach 20 Minuten ein.

Integration in den Arbeitsplatz

Eine ergonomische Gestaltung des Arbeitsbereichs hat erhebliche Produktivitätssteigerungen zur Folge, da das Handlöten eine hohe Konzentration des Mitarbeiters erfordert. Eine bequeme Sitzgelegenheit, angemessene Arbeitstische und ein Vergrößerungsglas für das Löten sehr kleiner Bauteilen verringern das Risiko von Unzufriedenheit und Unvorsichtigkeit des Personals. Vergrößerungsgläser sind bei durchkontaktier-ten Bauelementen nicht notwendig, al-lerdings besteht hier das Risiko einer Überanstrengung der Augen, wenn die Arbeiten sich kontinuierlich über einen langen Zeitraum hinziehen. Auch kön-nen moderne Lötkolben und das entsprechende Zubehör wertvollen Arbeitsplatz belegen. Daher sollten die Ausmaße ei-nes in Betracht kommenden Lötgeräts geprüft und darauf geachtet werden, dass das Gerät kompakt genug ist, um den Anforderungen des Bedieners zu entsprechen und das Produktionsumfeld nicht zu beeinträchtigen. Ein absolutes Muss in einer Lötumgebung ist der Einsatz ei-nes effektiven Abluftsystems. Lötrauch verursacht Schädigungen der Atemwe-ge, vor denen der Mitarbeiter geschützt werden muss. Daher bietet Metcal Be-ratung bei der Auswahl eines geeigneten Systems an.

Da das Handlöten, wie der Name schon sagt, ein manueller Prozess ist, ist es von größter Wichtigkeit, dass die Mitarbeiter sich gute Kontrollprozeduren für den Prozess angewöhnen. Daher sollte das Training das praktische Löten ebenso umfassen wie die visuelle Inspektion von Lötstellen; eine kontinuierliche Weiterbildung, die neue Materialien, Substrate und Bauteile einschließt, muss genauso wie Informationen über empfohlene Löttemperaturen sowie über die Wartung und Inspektion des Geräts und regelmäßige Temperaturkalibrierungen angeboten werden. Man kann von ungeschulten Mitarbeit-ern nicht erwarten, dass sie die richti-gen Betriebszustände und Prozesse für unterschiedliche Lötanforderungen kennen. Auch hier kann von achtbaren Lieferan-ten erwartet werden, dass sie umfassende Trainingsprogramme anbieten, außerdem ist ein umfangreiches Literatur- und Beratungsangebot zu diesem Thema erhältlich, das zur Optimierung der Lötfertigkeit beitragen kann.

Standards, Entwicklungen und Trends

Die beste Methode zum Überprüfen der Lötqualität ist die visuelle Inspektion der Anschlüsse und der Vergleich mit bekannt qualitativ hochwertigen Proben. Daher haben Organisationen wie die Smart-Group in Großbritannien und die IPC in den Vereinigten Staaten Richtlinien zum Bestimmen guter, mittelmäßiger und in-akzeptabler Lötanschlüsse erstellt. Diese Standards berücksichtigen mehr oder weniger alle Leiterplatten- und Bauteilvari-anten und es ist empfehlenswert, sich die von diesen Institutionen angebotenen Unterlagen zuzulegen.

Für bleifreie Legierungen gibt es allerdings noch keine festgelegten Standards. Daher müssen Unternehmen, die diese Legierungen einsetzen, interne Richtli-nien entwickeln und anwenden. Obwohl die Form bleifreier Lötanschlüsse de-nen, die mit herkömmlichen Lot gefer-tigt wurden, gleicht (eine Lötstelle an einem durchkontaktierten Bauteil beispielsweise sollte einen leicht konka-ven Kegel um den Bauteilanschluss bilden), ist ihr Erscheinungsbild ein anderes. Im Gegensatz zu der hellen, glänzen-den Oberfläche einer Zinn-/Bleilötung, erscheinen bleifreie Legierungen trüb und körnig.

Fazit

Für die Qualität und Zuverlässigkeit des Endprodukts und damit für das Vermeiden von Ausfällen im Feld sind Lötanschlüsse von hoher Qualität unerläss-lich. Aufgrund der andauernden Minia-turisierung der Bauteile und der kürze-ren Produkt-Zykluszeiten wird die Fähigkeit, den Handlötprozess optimal auszuführen, für die Fertigung in seiner Gesamtheit immer bedeutsamer. Wenn ein Unternehmen die Anpassung an Prozess-veränderungen vernachlässigt, macht es die Ausbeute steigernden Innovationen, die am Front-End der Produktionslinie eingesetzt werden, wieder zunichte. Es ist daher wichtig, dass Prozessingeni-eure immer auf dem neuesten Stand der Technik sind, denn die Bauteil-, Leiterplatten-, Lot- und Gerätetechnik wird rapide weiterentwickelt. So ist es für die Fertigung unumgänglich, dass die Löt-verfahren daran angepasst werden. Ge-rätelieferanten wie Metcal stellen eine gute Informationsquelle für aktuelle und zukünftige Entwicklungen auf diesem Gebiet dar, außerdem stellen Wirtschaftsverbände ihren Mitgliedern neue Informationen zur Verfügung. Die Kenntnis über die Entwicklungen und Trends in der Industrie ist besonders in der heutigen Produktionsumgebung bedeutsam, da der Übergang zum bleifreien Löten an Dynamik gewinnt und allmählich neue Standards eingeführt werden.

EPP 165

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)