Die Anforderungen an die Intralogistik werden auch in der Elektronikfertigung immer größer. High-Mix-Low-Volume-Aufträge bilden dabei eine besondere Herausforderung. Die häufigen Umrüstungen halten die Produktionsmitarbeitenden auf Trab. Dabei ist die Belegschaft ohnehin ausgedünnt: Die Boomer-Generation geht in Rente, und viele der freiwerdenden Stellen bleiben unbesetzt.

Wichtiger denn je ist es daher, die vorhandenen Arbeitskräfte dort einzusetzen, wo sie wirklich gebraucht werden. „Die Kosten für Lagerung, Transport und Zustellung von Gütern machen einen signifikanten Teil der gesamten Produktionskosten aus – wenn menschliche Arbeitszeit dazu verwendet wird, Güter von A nach B zu bringen“, rechnet Alfred Pammer, Leiter Vertrieb und Marketing bei der cts GmbH, vor.

Intralogistik: häufig noch eine Schwachstelle

Betrachtet man die zeitgemäße Elektronikfertigung, sieht man hochgradig vernetzte Systeme: Ein Produktionsschritt baut auf dem anderen auf – eine Kette, die nur so stark ist wie ihr schwächstes Glied. Und das ist in vielen Fällen heute noch die Intralogistik. Nur wer in diesem Bereich Standardaufgaben automatisiert, kann die Mitarbeitenden und die teuer angeschafften Produktionsmittel wirklich optimal einsetzen und erzielt den maximalen ROI.

Für die Umsetzung braucht es einen Systemintegrator, der gemeinsam mit dem Kunden das Projekt von A bis Z durchexerziert: vom Erstgespräch bis zur schlüsselfertigen Übergabe. Dabei hat sich die Situation in letzter Zeit dramatisch verändert: Aufgrund gestörter Lieferketten wird die Produktionsplanung zum gewagten Unterfangen, wenn nicht ausreichend Lager- und Pufferkapazitäten geschaffen werden – die es im Firmengebäude unterzubringen und zu verwalten gilt.

Hinzu kommt: Keine Elektronikfertigung gleicht heute der anderen. Inwieweit es sinnvoll ist, menschliche Arbeitskraft durch maschinelle zu ersetzen, muss von Fall zu Fall neu bewertet werden. Und auch die Umsetzung muss sich an der individuellen Situation des Kunden orientieren.

Flexibel, modular, integrativ, skalierbar

Für ein Automatisierungskonzept in der Intralogistik im Bereich Elektronikfertigung ergeben sich demnach folgende Anforderungen:

- Modular aufgebaut und gut skalierbar.

- Integration der Technik verschiedener Hersteller.

- Individuell anpassbar.

- Berücksichtigung der Platzverhältnisse in den Produktionsstätten.

Die Automatisierung der Intralogistik selbst zu planen und umzusetzen, lohnt für Elektronikfertiger nur in den seltensten Fällen. Das Angebot an Hard- und Software ist groß. Um hier die richtige Kaufentscheidung zu treffen, ist bereits umfassendes Know-how erforderlich. Noch viel schwieriger ist allerdings die Vernetzung: „Dafür ist sehr viel Erfahrung notwendig“, gibt Alfred Pammer zu bedenken. „Denn der Teufel steckt im Detail: Da gilt es hochkomplexe Kompatibilitätsprobleme zu lösen, aber auch ganz Triviales zu beachten – zum Beispiel, dass nicht jeder Industrieboden für schwere Lagersysteme oder autonome Fahrzeuge geeignet ist. Und dann gibt es meist auch noch ein Platzproblem: Stellflächen sind knapp und teuer. Sie müssen daher optimal genutzt werden.“

Ein Systemintegrator, ein Ansprechpartner

All diese Probleme löst das Unternehmen aus Burgkirchen mit seinem Konzept Smart Intralogistics for the Smart Factory, das auf der Basis zahlreicher bereits erfolgreich umgesetzter Projekte entwickelt wurde: „Wir liefern dem Elektronikproduzenten eine stringente, automatisierte Intralogistik-Infrastruktur aus einer Hand“, versichert Alfred Pammer. „Mit unserer Smart Logistics bringen wir für die Smart Factory Erfassungs-, Lager-, Puffer-, Transport- und Qualitätssicherungssysteme ebenso wie die gesamte Software-Integration bis zum Handshake mit den Produktionsmaschinen mit. Alles aus einer Hand, das bedeutet: Wir kümmern uns um alles, von der Planung über die Installation und Inbetriebnahme bis zur laufenden Wartung. Und wenn der Boden für führerlose Transportsystem zu uneben ist, dann veranlassen wir eben auch die nötigen Baumaßnahmen.“ Bei cts bekommt der Kunde eine Lösung von nur einem Systempartner und hat dann auch nur einen Ansprechpartner, sowohl bei der Planung als auch bei der Umsetzung. Er kann dabei jederzeit frei entscheiden, welchen Automatisierungsschritt er gehen und welche Lösungen er einsetzen will. Durch die individuelle Konfiguration und den modularen Aufbau wird das Konzept Smart Factory auch für kleine und mittlere Unternehmen sehr interessant und amortisiert sich meist überraschend schnell.“

Alles aus einer Hand, das bedeute aber keineswegs, dass alle eingesetzten Hard- und Software-Komponenten von ein und demselben Hersteller kommen müssen, betont Pammer. Die Herausforderung bestehe vielmehr darin, „von jedem das Beste herauszusuchen und exakt nach Kundenbedürfnissen zu einer individuellen Systemlösung zu kombinieren.“

Dabei ist jedes Projekt ein Unikat, das exakt auf die Bedürfnisse des Auftraggebers abgestimmt wird. Die schließlich an den Kunden übergebene Lösung sei keineswegs ein statisches System. „Gerade die jüngste Vergangenheit hat doch gezeigt, wie schnell sich die Rahmenbedingungen ändern können“, weiß Alfred Pammer, „genauso schnell kann cts reagieren. Alles ist fein säuberlich dokumentiert, so dass wir die Smart Factory schnell und einfach erweitern oder modifizieren können. Dabei kann der Kunde sicher sein, dass die neue Anlage genauso reibungslos arbeitet wie die bisherige. Wir gehen erst, wenn alles läuft und er sein O.K. gegeben hat.“

Herstellerneutrale Beratung und Konzeption

Bei der Zusammenstellung seiner modularen Lösungen kann der Systemintegrator auf einen großen Pool ausgereifter Systeme verschiedenster Hersteller zurückgreifen.

Der interne Materialfluss beginnt bei der Erfassung gelieferter Materialien. Diese übernimmt der Scanner Gigaflex FlyScan WE 12P. Das System registriert mit seinem sehr großen Lesefeld von bis zu 540 mm x 400 mm die Lieferungen mit der Gebinde-ID in nur einem Scan-Prozess. Dabei werden die Gebinde im FlyScan-Verfahren unter der Kamera durchgezogen. Die Anlage arbeitet ohne Justierungen oder Teach-ins und liest 1D-, 2D-, PDF- oder Sonder-Codes.

Für eine schnelle, präzise und berührungslose Bauteilerfassung sorgt ein Inline-Röntgenzähler, wobei auch hier gemeinsam mit dem Kunden das für ihn am besten passende Fabrikat gewählt wird. In fast allen am Markt erhältlichen Geräten liefern KI-basierte Algorithmen stets aktuelle Ist-Daten über den Bauteillagerbestand an das Planungssystem.

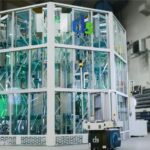

Die Ein- und Auslagerung von Flachbaugruppen, Bauteilrollen oder Verbrauchsmaterialien wird in der Smart Factory durchgehend automatisiert. Hierfür gibt es das cts Smart Warehouse. Erhältlich ist es in Größen beginnend bei einem Footprint von 9 m x 4,5 m bei einer Höhe von 4,3 m. Die Lagerstruktur ist kundenspezifisch anpassbar. In den Regalen finden von 400 bis zu 1.100 Leiterplattenmagazine Platz. Alternativ können auch KLT-Boxen, Trays oder andere Werkstückträger gelagert werden. Auch hier sind individuelle Anpassungen in Länge und Höhe zur optimalen Nutzung des vorhandenen Raums möglich. Das modulare Lagersystem wird auch in einer kompakteren Ausführung in Form eines Oktagon angeboten: Das Mini Smart Warehouse ist mit einem Footprint von 4,2 m x 4,2 m oder 4,8 m x 4,8 m extrem platzsparend und eignet sich für Kapazitäten ab 80 bis zu 280 Leiterplattenmagazinen. Bei entsprechender Raumhöhe ist durchaus eine höhere Kapazität erreichbar. Mit beiden Systemen ist eine stockwerkübergreifende Verbindung möglich.

Für die Abpufferung direkt an der Fertigungslinie sorgen Transferstationen, die es in verschiedenen Ausführungen gibt: vom Schwerkraftsystem auf einer oder mehreren Ebenen bis hin zur motorbetriebenen Variante, optional mit Sensorik.

Ein völlig neues Material-, Logistik- und Kommissioniersystem wird mit dem Gigaflex Storage Center geboten. Das Gigaflex-Lager ist das Material-, Logistik-und Kommissionierzentrum für alle SMT-Bauteilrollen in der Elektronikfertigung. Es bietet ein enormes Lagervolumen auf kleinstem Raum. Mehr als 50.000 7“-Rollen können auf einer Bodenfläche von ca. 50 m2 gelagert werden, womit es den Vergleich mit anderen Anlagen nicht scheuen muss, bei voller Transparenz und Rückverfolgbarkeit! Das Gigaflex Storage Center besteht aus einer kompletten Klimazone mit einer relativen Luftfeuchtigkeit von 5 % rF, um die Lagerung von kritischen MSL-Rollen zu ermöglichen. Daher bietet es ein vollständig integriertes MSL-Materialhandlingsystem. Zusätzlich zur Standard-Klimazone können im Gigaflex Storage Center eigene Zonen für den Rücktrocknungsprozess integriert werden, ohne zusätzliche Klimatisierung des Gesamtvolumens – effizient und energiesparend!

Wesentlich rationeller und kostengünstiger als durch die Mitarbeitenden lässt sich das erforderliche Material durch fahrerlose Transportsysteme (AMR/AIV) ins Lager oder an die Linie bringen. Das Unternehmen hat sie in unterschiedlichsten Aufbauvarianten im Portfolio. Sie sind sofort einsetzbar, bauliche Maßnahmen zur Orientierung, etwa Induktionsschleifen, sind nicht notwendig. Ein Flottenbetrieb mit bis zu 100 Fahrzeugen ist möglich. Die Transportinfrastruktur lässt sich jederzeit bedarfsgerecht skalieren, die Konfiguration erfolgt immer zentral.

Als Ergänzung zum Transportsystem gibt es die Middleware sloXis, mit der sich auch sehr heterogene AMR-Flotten verschiedener Hersteller steuern und managen lassen. Die modulare Lösung unterstützt native Schnittstellen und die Einbindung von offenen VDA5050-Flottenmanagern. Die Bedienung ist Web-basiert, der modulare Aufbau ermöglicht eine schnelle und einfache Erweiter und Anpassung: von der automatischen Transportaufträgen-Generierung über rollenbasierte Konfigurationen, Nachverfolgungslösungen und Erweiterungen der Kommunikationsmöglichkeiten bis hin zur Tür- und Aufzugssteuerung. Getreu dem offenen Industrie-4.0-Konzept unterstützt die Lösung moderne Schnittstellen wie REST und MQTT.

.png)