Die Leiterplatten-Technik ist eng mit der Chip-Technik verbunden. Die Entwicklung der Leiterplatte ist deshalb genauso rasant wie der Fortschritt der Microchips. Immer höher integrierte Bausteine müssen durch immer komplexere Leiterplatten miteinander verbunden werden. Die Durchsteckmontage wurde bereits weitgehend durch die SMD-Technik ersetzt, die Anzahl der Layer stieg. Mit der Weiterentwicklung der Leiterplatte veränderten sich auch die Anforderungen an deren Bohrungen.

Ilfa, Hannover

Heutzutage werden Bohrungen haupt-sächlich dazu benutzt, verschiedene Ebenen einer Leiterplatte miteinander zu verbinden. Dabei sind die Platzverhältnisse äußerst beengt, wodurch möglichst kleine Bohrdurchmesser gefordert sind. Die Leis-tungsfähigkeit der traditionellen Bohrtechnik ist im Laufe der Zeit gesteigert worden und wird auch in Zukunft weiter verfeinert werden. Jedoch stößt man mit den bestehenden Verfahren an Grenzen, die wohl nur durch neue Bohrtechniken durchbrochen werden können. Diese neuen Verfahren gilt es auf die Serienproduktion zu adaptieren und weiter zu entwickeln. Die Bohrungen auf einer Leiterplatte werden in die Kategorien

• Montagebohrungen

• Bauteilbohrungen sowie

• Kontaktierungen eingeteilt.

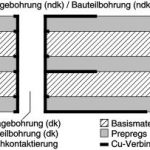

Montagebohrungen werden zum Befes-tigen der Leiterplatte im Gehäuse oder von Baukörpern auf der Leiterplatte aber auch für das Justieren einstellbarer Bauteile genutzt. Sie gehen durch alle Ebenen eines Multilayers hindurch. Montagebohrungen können sowohl nicht kontaktiert (ndk) sein und somit zur reinen Montage dienen. Es gibt jedoch auch kontaktierte Ausführungen (dk), die dadurch z.B. die Funktion einer Bauteilbohrung haben, Ground-Layer mit dem Gehäuse verbinden oder auch Kühlkörper an Wärmeableit-Flächen anschließen. Üblicherweise bewegt sich der Bohrdurchmesser von Montagebohrungen zwischen 1,70 und 6,40 mm in Abstufungen von 0,05 mm. Bohrdurchmesser größer 6,40 mm gelten als Fräskontur.

Bauteilbohrungen sind für die Aufnahme bedrahteter Bauteile bestimmt. Sie gehen wie Montagebohrungen durch alle Lagen eines Multilayers und können ebenfalls nicht kontaktiert oder kontaktiert sein. Ist eine Bauteilbohrung kontaktiert, so wirkt sie für den entsprechenden Bauteilanschluss immer als Kontaktierung – im Gegensatz zur ndk-Bohrung, die zum reinen Fixieren eines Bauteils eingesetzt werden kann. Üblicherweise bewegt sich der Bohrdurchmesser von Bauteilbohrungen zwischen 0,60 und 1,65 mm in Abstufungen von 0,05 mm.

Kontaktierungen stellen den Kontakt zwischen mehreren Ebenen einer Leiterplat-te her. Sie sind stets duchkontaktiert, können dabei aber niemals als Bauteil-bohrung fungieren. Bohrdurchmesser von mechanischen Kontaktierungen zwischen 0,05 und 0,55 mm in Abstufungen von 0,05 mm werden als Vias bezeichnet. Bei mechanischen Kontaktierungen, die kleiner als 100 µm und größer als 50 µm sind, spricht man von Microvias, Bohrdurchmesser kleiner 90 µm können auch als Laser-Vias oder Photo-Vias ausgelegt werden.

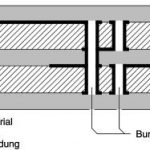

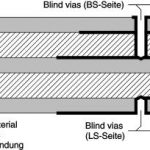

Wie bereits erwähnt haben Bohrungen in komplexen und hochintegrierten Lei-terplatten hauptsächlich die Aufgabe, verschiedene Ebenen eines Multilayers miteinander zu verbinden. Die geforderte Anbindung entsprechender Ebenen bestimmt die Art der zu wählenden Bohrung. Diese sind in die drei Gruppen Durchkontaktierungen, Buried-Vias und Blind-Vias unterteilt. Die Art der Bohrung und der damit verbundene Bohrdurchmesser hat einen entscheidenden Ein-fluss auf die maximale Platinendicke sowie den Aufbau eines Multilayers. Da der kleinste Bohrdurchmesser die maximale Bohrtiefe festlegt, wird sowohl die Leiterplattendicke (Durchkontaktierungen) als auch der Abstand einzelner Lagen zueinander (Buried-Vias, Blind-Vias) limitiert. Durchkontaktierungen (Bild 1) gehen stets durch alle Ebenen eines Multilayers. Die kleinste Bohrung legt die Bohrtiefe und damit die maximale Platinendicke fest. Buried-Vias (Bild 2) kontaktieren mindestens zwei Innenlagen eines Multilayers und haben niemals Kontakt zu den Außenlagen einer Leiterplatte. Die kleinste Bohrung legt dabei die Bohrtiefe und damit den maximalen Abstand der entsprechenden Innenlagen fest. Blind-Vias (Bild 3) verbinden immer eine Außenlage mit einer oder mehreren Innenlagen, die kleinste Bohrung legt dabei die Bohrtiefe und damit den maximalen Abstand der Außenlage und der entsprechenden Innenlagen fest. Bei Blind-Vias ist die Toleranz für das Tiefenbohren (z-Achse) auf ±20 µm festgelegt, der Abstand der letzten kontaktierten zur nächsten nicht kontaktierten Innenlage muss mindestens 100 µm betragen.

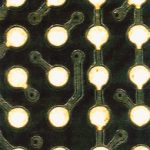

Alle erwähnten Bohrungen können un-ter Beachtung der jeweiligen maximalen Bohrtiefen in einem Multilayer Verwendung finden. Mit den erwähnten Anbindungsmethoden können bedingt durch kleine Bohrdurchmesser aber nicht nur Platz sparend Leiterbahnen über verschiedene Ebenen einer Leiterplatte geführt oder SMD-Pads über angeschlossene Leiterbahnstücke an die Innenlagen kontaktiert werden (Bild 4). Vielmehr können SMD-Pads ohne zusätzlichen Platzbedarf direkt mit den Innenlagen verbunden werden, indem Blind-Vias in die Pad-Fläche integriert werden. Verschiedene Kontaktierungsmöglichkeiten mit Blind-Vias zeigt Bild 5 bei einem Pad-Abstand von 1,27 mm. Das obere Pad zeigt das klassische separate Via. Das mittlere Pad ist einzeln innerhalb der Fläche, das untere Pad sogar mehrfach innerhalb der Pad-Fläche kontaktiert.

Für alle Bohrungen ist zu beachten, dass der Abstand einer Bohrwand zur Leiterplatten-Kontur mindestens 1 mm betragen muss, d.h. der Abstand von der Lochmitte zum Leiterplattenrand muss mindestens 1 mm + ½ Bohrdurchmesser sein. Die Vielzahl und die unterschiedlichen Arten der Bohrungen sowie deren verschiedene Durchmesser erfordern schon im Layout der Leiterplatte ein genaues Verzeichnis. Der Bohrplan liefert all diese Informationen und wird für die Herstellung, die qualitative Kontrolle und für die Bestückungs-Vorbereitung unbedingt benötigt. Er sollte als Gerber-Datensatz vorliegen und folgende Informationen enthalten:

• die kontaktierten und nichtkontaktierten Bohrungen

• die Senkbohrungen sowie

• die Symbolbeschreibung und die Legende

Der zum Bohrplan gehörende Umschnittplan muss die bemaßte Kontur und diebemaßte Referenz angeben. Bild 6 zeigtein Beispiel für einen Bohrplan, der alle geforderten Daten enthält. Die Legende zu diesem Bohrplan spezifiziert jedes der verwendeten Bohrsymbole. Die Bohrsymbole des Bohrplanes geben dabei die genaue Position jeder Bohrung sowie deren Durchmesser an. Deshalb müssen sie klar und eindeutig lesbar sein. Jedes Symbol ist dabei einer bestimmten Bohrung eineindeutig zugeordnet und getrennt in kontaktierte und nichtkontaktierte Bohrungen gelistet. Diese Zuordnung der Bohrsymbole zu einer Bohrung ist für die Dokumentation des CAD-Layoutes und die Produktprüfung der Leiterplatte unerlässlich. Bei den Bohrsymbolen sind dabei folgende Regeln zu beachten:

• Das Bohrsymbol gibt den vorgegebenen Enddurchmesser der Bohrung an

• jede Bohrung hat (möglichst) ein eigenes, nicht verwechselbares Symbol

• die Symbole unterscheiden kontaktierte und nichtkontaktierte Bohrungen und

• die Symbole unterscheiden (möglichst) Vias von Bauteilbohrungen.

Die Symbole unterscheiden Bohrdurchmesser mit einem Abstand von 0,10 mm (0,3, 0,4, 0,5, …) und die Zwischengrößen (0,35, 0,45, 0,55, …), für alle eingesetzten Bohrdurchmesser von 0,05 bis 6,40 mm werden Bohrsymbole vergeben. Um die hohe Anzahl der unterschiedlichen Bohrdurchmesser einfach aber doch variabel darstellen zu können, wird das eigentliche Bohrsymbol aus einem inneren und einem äußeren graphischen Symbol konstruiert. Das äußere Symbol gibt den ganzzahligen Wert des Bohrdurchmessers in Millimetern an, eine fette Kontur zeigt, dass es sich um eine nichtkontaktierte Bohrung handelt. Die inneren Symbole geben den zweistelligen Nachkomma-Wert an. Die Symbole für ganze 1/10-Millimeter sind dabei hohlflächig dargestellt, die für die Zwischengrößen in 5/100-mm-Auflösung sind vollflächig ausgefüllt. Vias mit einem Durchmesser kleiner oder gleich 0,35 mm und nichtkontaktierten Bohrungen mit einem Durchmesser kleiner oder gleich 0,75 mm sind keinem individuellen Bohrsymbol zugeordnet.

Das Endmaß einer Bohrung wird durch das CAD-System vorgegeben. Das ge-eignete Bohrwerkzeug ist nach diesen Vorgaben unter Berücksichtigung der Werkzeugtoleranz des Bohrers sowie der galvanischen Oberfläche der Leiterplat-te auszuwählen. Dabei gelten folgende Regeln:

• Bohrwerkzeuge sind in Größenabständen von 0,05 mm verfügbar

• sie haben ein Untermaß von 0,01 bis 0,02 mm und

• die Standardtoleranz für das Endmaß eines Bohrdurchmessers darf ±0,05 mm nicht überschreiten.

Die Bohrwerkzeuge für nicht kontaktierte Bohrungen müssen dabei einen Durchmesser von 0,05 mm über dem Endmaß, für kontaktierte Bohrung 0,1 mm über dem Endmaß aufweisen. Eine Ausnahme ist jedoch bei Hot-Air-Leveling-Oberflächen zu beachten. Hier sind Bohrwerkzeuge für Bohrungen ab 0,65 mm um0,15 mm größer als das Endmaß einzu-setzen. Der Durchmesser von Bohrwerkzeugen wird allgemein in Millimetern angegeben. Bei der Umrechnung in die nicht metrischen mil-Werte wird jedem Millimeter-Wert ein definiertes mil-Intervall zugeordnet. Die Umrechnungstabellen dafür können auf der am Ende des Artikels angegebenen Internet-Seite unter dem Stichwort Bohrwerkzeuge eingesehen werden.

Ilfa bohrt in der Serienproduktion mit mechanischen Bohrwerkzeugen bis zu einem kleinsten Bohrdurchmesser von 50 µm. Die Bohrverfahren für das siche-re und wirtschaftliche Bohren dieser Durchmesser wurden über Jahre hin verfeinert und optimiert, die dafür einge-setzten Automaten sind granitgelagerte, vollautomatische Bohrmaschinen mit einer Spindel mit Werkzeugmanagement und integrierter Laser-Messstation oder granitgelagerte Bohrmaschinen mit drei Spindeln mit jeweils eigenem Werkzeug-management.

Demnächst will man die Registrierung von Bohrprogramm zum Leiterbild ins-besondere für MFT-Leiterplatten (Mikro-Feinstleiter) steigern. Dieses Ziel soll durch die höhere Integration von Rönt-gen-Bohrmaschinen in den Prozessablauf erreicht werden. Daneben konzentriert sich das Unternehmen auf die Kombi-nation von mechanischen und lasergebohrten Microvias in impedanzkontrol-lierten Starrflex-Schaltungen. Mittelfris-tig wird die 25-µm-Technik angestrebt, die als erstes Resultat hochfeine Leiter-bildstrukturen für MCM-Module als Chip-carrier ermöglichen soll. Ergänzend zur Kontaktierungsstrategie der VIPs (Via-in-Pad) wird auch an der Realisierung von VILs (Via-in-Line) gearbeitet.

EPP 170

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)