Als Technologieunternehmen und Partner der Printmedien-Industrie ist die Heidelberger Druckmaschinen AG (Heidelberg) der international führende Lösungsanbieter und Dienstleister für den Werbe- und Verpackungsdruck. Wie die komplette Branche kämpft auch das Unternehmen mit dem geringer werdenden Volumen von Werbedrucksachen und Magazinen. Daher setzt Heidelberg verstärkt auf neue Geschäftsfelder wie beispielsweise die Fertigung von Elektronikkomponenten.

Ersa, Wertheim & Heidelberger Druckmaschinen, Wiesloch

Der Hersteller für Druckmaschinen beschäftigt weltweit mehr als 15.400 Mitarbeiter; in Deutschland rund 10.300 Mitarbeiter. Der größte inländische Standort befindet sich in Wiesloch-Walldorf. Der Konzern bietet umfassende Lösungen in den Bereichen Druckvorstufe, Bogenoffsetdruck, Digitaldruck und Nachbearbeitung (binden, schneiden und falzen) sowie in der Fertigung anspruchsvoller Teile und Baugruppen im Präzisionsmaschinenbau. Seit 1977 befindet sich eine eigene effiziente Elektronikproduktion in Wiesloch, in der mit 320 Mitarbeiterinnen und Mitarbeitern Flachbaugruppen, Module und Schaltschränke in verschiedenen Bestückungs- Verbindungs- und Montagetechnologien hergestellt werden. Die Produktvielfalt umfasst die Steuerelektronik für die Umsetzung von graphischen Daten zur Direktbebilderung von Druckplatten, die Antriebs- und Regeltechnik vom zentralen Hauptantrieb der Druckmaschine bis zu den Servo- und Kleinantrieben.

Heidelberg ist Partner für anspruchsvolle, hochqualitative Elektronik für interne und auch externe Kunden. Hier bietet die Firma das komplette Produktspektrum von Entwicklung inkl. Qualifizierung, Design, Produktion und Montage an. Um konstant modernstes Produktionsequipment zu garantieren, finden regelmäßige Evaluierungen innerhalb des Unternehmens statt.

Gestiegene Anforderungen

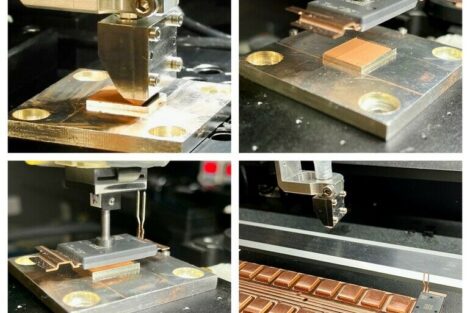

Heidelbergs Philosopie: möglichst wenig Reparaturarbeiten mit Fokus auf einen stabilen Produktionsprozess. Dennoch ist aufgrund langer Lebenszyklen der Druckmaschinen ein flexibles Reworksystem nötig. Als im Sommer 2011 das im Einsatz befindliche Reworksystem den wachsenden Anforderungen der Elektronikproduktion nicht mehr entsprach, begann Heidelberg, sich nach einem neuen umzuschauen. Benötigt wurde ein flexibles System mit einem präzisen, reproduzierbaren Prozess für verschiedene Anwendungen. „Speziell im Produktentstehungsprozess und bei Reparaturumlaufverfahren ist es immer wieder erforderlich, auf ein Reworkgerät zurückzugreifen“, so Claus Riedl, Elektronik Prototyping und Technologie im Werk Wiesloch-Walldorf.

Und nicht nur das: Sollte es zu Serienproblemen kommen, kann ein Reworksystem auch hier gute Dienste leisten. Geht es um das Thema Reparatur, weiß Claus Riedl die Vorzüge eines innovativen Reworkgeräts zu schätzen: „Wegen der Langlebigkeit unserer Produkte müssen wir heute in der Lage sein, Baugruppen aus den 80-er Jahren zu reparieren, um diese danach als zertifiziertes Originalersatzteil zur Verfügung stellen zu können. Die Garantiezeit liegt bei 15 Jahren nach Abkündigung einer Maschine mit einem möglichen Lebenszyklus von bis zu 30 Jahren. Die Anforde- rungen an eine Jahrzehnte alte Baugruppe sind geringer als die Anforderungen an die hochkomplexe Flachbaugruppe der heutigen Zeit.

Doch oftmals fehlt das damalige Produktionsequipment, was ein geeignetes Reparatursystem unabdingbar macht. In den meisten Fällen erweist sich eine Reparatur der oftmals teuren Elektronik als rentabler als das Verschrotten. Dabei sorgt eine ausgeklügelte Lagerhaltung abgekündigter elektronischer Bauteile im Unternehmen dafür, dass benötigte Ersatzteile für eine Reparatur vorhanden sind.

Nach Prüfung der Anforderungen für ein neues Reworksystem stellte sich schnell heraus, dass ein Gerät benötigt wurde, welches nicht nur sehr flexibel die verschiedenen Baugruppen bearbeiten kann, sondern auch einfach zu bedienen ist. Nach durchgeführter Evaluierung entschied sich Heidelberg für denselben Hersteller des Vorgängermodells und investierte in das Flaggschiff aus dem Hause Ersa, das Reparatursystem IR/PL 650.

Hoher Qualitätsstandard

Die Anforderungen von Heidelberg an das Reworksystem waren aufgrund des breiten Spektrums an gestellten Aufgaben sehr komplex und mussten erfüllt werden. „Die Herausforderung bei der Reparatur sind die bei uns verwendeten unterschiedlichen Materialien und Technologien. Seit Einführung der elektronischen Schaltungen müssen wir verschiedene Leiterplattenmaterialien sowie zahlreiche exotische Bauteile in allen Größen und Formen prozessieren und handeln können. Dementsprechend hoch waren auch die Anforderungen an das Reparatursystem“, ergänzt Claus Riedl.

So sollten reproduzierbare Lötergebnisse oder schnelle und einfache Profilfindung genauso selbstverständlich sein wie eine hohe Flexibilität des Systems. Neben der Visualisierung der Löt- und Entlötprozesse mussten diese absolut sicher und mit gleichmäßiger Wärmeverteilung in teilautomatisierten Arbeitsgängen vonstattengehen. Ein wichtiges Bewertungskriterium ist auch die hohe Packungsdichte der Baugruppen. Auch in unmittelbarer Nähe von THT-Bauteilen sollten SMD –Reparaturen in hoher Qualität realisierbar sein.

Nicht nur die gute langjährige Zusammenarbeit der beiden Unternehmen, sondern auch das Preis-Leistungsverhältnis und die beeindruckenden Features, mit denen das IR/PL 650 die Anforderungen von Heidelberg erfüllt, waren Gründe dafür, dass das Reworksystem von Ersa seinen Weg in die Produktionshalle in Wiesloch gefunden hat. Daneben finden sich auch noch zwei Selektivlötanlagen sowie diverses Handlötequipment desselben Herstellers in der Elektronikproduktion des Druckmaschinenherstellers. Nach der Bestellung des Reworksystems war die Anlage in kürzester Zeit im Serienbetrieb einsatzfähig. Ralf Walk von Ersa berichtet: „Die Aufgabenstellung von Heidelberg war zwar anspruchsvoll, doch für uns nicht ganz unbekannt. Mit Hilfe unseres Wissens in Verbindung mit der langjährigen Erfahrung im Bereich Rework war nach eingehender Prüfung und Tests im Haus bald klar, dass unser IR/PL 650 in voller Ausbaustufe genau das richtige System ist. Unser breites Spektrum an Systemen mit verschiedenen Anbauoptionen ermöglicht die Lieferung eines genau zu den Anforderungen passenden Reworksystems, ohne dabei Kompromisse eingehen zu müssen. Wunschgemäß konnten wir Heidelberg sehr schnell ein System für eine 14-tägige Testphase zur Verfügung stellen.“

Flexibles Rework

Das Reworksystem IR/PL 650 mit seiner 4.400W Heizleistung ist für große und komplexe Platinen ausgelegt. Mit der DynamicIR-Heiztechnologie, neun programmierbaren Ober- und Unterheizzonen sowie genauem, bedienerfreundlichem und motorgetriebenem Auto Pick&Place zeigt es sich von der besten Seite. Mit nur wenigen Eingriffen des An- wenders wird ein stabiler und wiederholbarer Reworkprozess bei allen Anwendungen erreicht. Die Dynamic IR-Heiztechnologie sorgt für eine vollautomatische dynamische Steuerung der ober- und unterseitigen IR-Heiz-strahler, so dass die erforderliche Heizenergie am richtigen Platz zur richtigen Zeit zur Verfügung steht und sämtliche Ressourcen geschont werden. Realisiert werden dabei sehr geringe Temperaturunterschiede innerhalb der Bauteile, was den Vorteil von reduzierten Platinenwölbungen und hoher Prozesssicherheit mit sich bringt. Durch das RPC-Reflow-Prozesskameramodul kann der Prozess unter verschiedenen Winkeln und hoher Vergrößerung selbst bei kleinsten Bauteilen sicher beobachtet werden. Das Präzisions-Platziermodul PL 650 der zweiten Generation bietet neben einem breiten Bauteilspektrum ebenfalls hohen Automatisierungsgrad mit einer 100%igen Wiederholgenauigkeit. Ein moderner, vollautomatischer und druckgesteuerter Bestückkopf setzt das Bauteil mit einer Kraft von 1,5N ab, ohne dabei die genaue Ausrichtung der Bauteilanschlüsse aus dem Blick zu verlieren. Eine kontraststarke, getrennt regelbare, zweifarbige LED-Beleuchtung von vier Seiten ermöglicht die hervorragende Bildqualität. Das Softwaremodul IRSoft steuert die Reflow-Module mit Profilerstellung und Temperaturaufzeichnung. Das neue Software- update bietet eine klar strukturierte Anwenderverwaltung, ein spezieller Login öffnet automatisch nur die Funktionen, für die der jeweilige Anwender autorisiert ist. Die Darstellung der einzelnen Betriebszustände der Systeme findet online in Echtzeit statt. Alle Prozessschritte werden zur Dokumentation und Traceability automatisch aufgezeichnet. Ein universelles Softwarekonzept sorgt für einfache und schnelle Bedienung ohne großen Schulungsaufwand.

Das Reworksystem für Heidelberg fand seinen Einsatz nur wenige Tage nach der Entscheidung: „Ersa war in der Lage, uns bereits wenige Tage später das Reworksystem für eine 14-tägige Testphase zur Verfügung zu stellen. In dieser Zeit war es uns möglich, das System genau kennenzulernen und zu testen, während Mitarbeiter von Ersa uns hilfreich zur Seite standen. Neben der stets guten Zusammenarbeit hat uns das Reworksystem sehr schnell überzeugt. Wir haben die Abläufe optimiert, das System gleich weiter im Einsatz behalten und sind sehr zufrieden damit“, so Claus Riedl. Die Investition in das neue Reworksystem setzt die langjährige und gut funktionierende Partnerschaft beider Unternehmen erfolgreich fort. (dj)

Mehr zum Thema finden Sie unter www.epp-online.de/video oder ganz ohne lästiges Eintippen direkt über den nebenstehenden QR-Code.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: