Das Elektronik- und Mechatronik-Unternehmen Zollner Elektronik aus Zandt nahm sich einem gigantischen Projekt an, einem Hightech-Drachenroboter für die Further Drachenstichfestspiele. Insgesamt tüftelte das Team der Entwickler rund um den Projektleiter Sandro Bauer über zwei Jahre an der Drachenkonstruktion, schließlich sollte ein funkgesteuerter vierbeiniger Outdoor-fähige Schreitroboter in noch nie dagewesenen Dimensionen realisiert werden.

Zollner, Zandt

Der Further Drachenstich in Furth im Wald in der Oberpfalz gilt als ältestes Volksschauspiel Deutschlands. In der Saison 2010 spielte dabei zum ersten Mal der moderne Hightech-Roboter mit. Er gilt als der weltweit größte, vierbeinige Roboter und dabei alles andere als schwerfällig, denn er rollt mit den Augen, fletscht die Zähne und bläht die Nüstern. Er spuckt bis zu 5 m lange Flammen und kann seinen 6 m langen Schwanz in alle Richtungen ausschlagen. Die Flügel spreizt er auf eine Spannweite von 12 m. Dass dieses mechatronische System im ältesten deutschen Volksschauspiel der Hauptdarsteller im Further Drachenstich werden sollte, motivierte das Team von Zollner enorm.

Tradinno ist sein Name

Das Ungetüm, ein voll funktionsfähiger Schreitroboter mit den Abmaßen von 15,50 m Länge, 3,80 m Breite und 4,50 m Höhe hat ein Gesamtgewicht von 11 t. Angetrieben wird er von einem 2 l Turbodiesel mit 140 PS – einer mechanischen Leistung von 80 kW und elektrischer Leistung von 10 kW, der alle menschlichen Darsteller in den Schatten stellt. Zwei Hydraulikkreisläufe, 220 bar Hoch- und 80 bar Niederdruck, 272 Hydraulikventile, 65 animierte Achsen und 238 Sensoren verbunden durch 300 Meter Hydraulikleitungen, 1.300 Meter elektrische Leitungen sowie 110 Meter Pneumatikleitungen verdeutlichen in Summe den Umfang des komplexen mechatronischen Systems. Um dem Schreitroboter einen zügigen Transport von A nach B zu ermöglichen, wurde sogar ein eigenständiges Transportfahrzeug vom Unternehmen entwickelt.

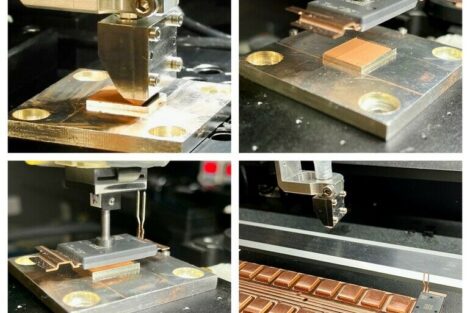

Im Februar 2007 startete das Hauptprojekt Tradinno – ein Wortspiel der Begriffe Tradition und Innovation – mit der Konzeptverifizierung. Aus der Norm für funktionale Sicherheit elektronischer Systeme DIN EN 61508, die den gesamten Entwicklungsprozess bis hin zur Abnahme begleitete, ergaben sich Funktionen mit einer Einstufung bis SIL3 (Sicherheit-Integritäts-Level). Am Anfang des umfangreichen Projekts standen detaillierte Berechnungen und Simulationen. Mehrkörpersimulationen mit Hilfe von Simpack bildeten die vielfältigen dynamischen Bewegungsvorgänge ab. Lebensdauer-, Dauerfestigkeits- und Temperatursimulationen sowie umfangreiche Toleranzanalysen unterstützten die Entwickler im Vorfeld in ihren Berechnungen. Als Planungstool für das gesamte Mechatronik-System wurde das CAD Programm Pro/E (Pro/Engineer) eingesetzt, die Elektronik-Board-Layout-Simulation erfolgte mit der Software Hyperlinks.

Das 15-köpfige Entwicklungsteam, bestehend aus Experten der Fachbereiche Mechanik, Elektronik und Softwareentwicklung, arbeitete parallel an der Mechanik Konstruktion mit der Auslegung der Tragstrukturen, am Antrieb und den erforderlichen Antriebsleistungen sowie den zugehörigen Steuergeräten.

Zu den elektronischen Highlights des Drachenroboters zählen die Eigenentwicklung der Hard- und Software von neun modular aufgebauten Steuergeräten. Diese beinhalten jeweils zwei Prozessoren, den für die Regelung und Steuerung zuständigen DSP (Digital Signal Prozessor) von Texas Instruments sowie einen Fujitsu Mikrocontroller für die Kommunikation. Die FlexRay Kommunikation durch neun im Stern gekoppelte Knoten, die redundant 2 x 10 Mbit pro Steuergerät mit einer Abtastrate von 200 Mikrosekunden (µs) die LVDS-Datenübertragung (Low Voltage Differential Signaling) gewährleisten, erfüllen alle Anforderungen hinsichtlich der Sicherheitsaspekte. Auch die Anbindung der Antriebe und Sensoren, die ebenfalls alle doppelt redundant vorhanden sind, stellte das Elektronik-Entwicklungs-Team vor einige Herausforderungen.

Mechanische Anforderungen

Das Mechanik-Entwicklungs-Team plante währenddessen die mechanischen Anforderungen an dem tonnenschweren Stahlkoloss zu erfüllen. Gerade der Vierbeingang des 15,50 m langen, 3,80 m breiten und 4,50 m hohen Roboters bereitete oft Kopfzerbrechen. Die Lösung, sieben bewegliche Freiheitsgrade pro Bein, die sowohl Kurvengänge als auch den parallel versetzten Hundegang ermöglichen, begeistert Roboter-Spezialisten weltweit. Der Aufbau des Steuerungskonzepts in Verbindung mit dem mathematischen Schreit-Algorithmus ist mittlerweile durch die Zollner Elektronik AG patentiert.

Um dem Schreitroboter im Volksschauspiel seine lebensecht anmutenden Bewegungen zu ermöglichen, erfolgt die bidirektionale Funk-Datenübertragung über vier eigenentwickelte Bedieneinheiten. Auch das 2,0 l Turbodiesel allradangetriebene und -gelenkte Transportfahrzeug mit einem Eigengewicht von 4,3 t, das den Transport des 11 t schweren Roboters ermöglicht, wird per Funkfernbedieneinheit bidirektional gesteuert in den wahlweise vier Lenkmodi Vorderachs-, Hinterachs-, Knicklader- oder Hundeganglenkung.

Das Entwicklungsteam nutzte bei der Realisierung des Tradinno das flexible Kompetenz-Netzwerk der Unternehmensgruppe und arbeitete dabei eng mit innovativen Unternehmen und Instituten zusammen. Die Entwickler ließen dem Roboter-Korpus Flügel mit einer Spanweite von 12 Metern wachsen, steckten ihn in Polyurethan- und GFK-Haut, füllten die Adern mit 80 Liter Kunstblut, und halfen Tradinno mit 11 kg Flüssiggas den Anforderungen entsprechend zum Feuerspeier zu mutieren.

Seine Premiere hat der Drachenroboter längst hinter sich, doch aus der Entwicklung und Realisierung solch mechatronischer Lösungen in neuartiger Komplexität können auch die Kunden schöpfen, werden beispielsweise in der Automobilindustrie mechatronische Lösungen für Antriebe, Lenkung und Bremsen eingesetzt.

Unternehmensgruppe Zollner

Über 40 Jahre erfolgreiches Unternehmertum – 1965 von Manfred Zollner als Ein-Mann-Betrieb gegründet wurde im Laufe der Unternehmensgeschichte kontinuierlich in ein gesundes Wachstum aus eigener Kraft investiert. Nach und nach wurde eigenes Technologie-Know-how aufgebaut und branchen- sowie kundenorientiert weitere Standorte im In- und Ausland gegründet. Weltweit unter den Top 15 der Auftragsfertiger, zählt die Unternehmensgruppe zu den weltweit erfolgreichen EMS-Dienstleistern. Als Partner global agierender Spitzenunternehmen der Elektro- und Elektronikindustrie unterstützt das Unternehmen mit Systemlösungen von der Entwicklung über die Produktion bis hin zum After Sales Service. Technologischer Vorsprung und technologische Vielfalt zählen zu den entscheidenden Vorzügen der Unternehmensgruppe. Flachbaugruppenproduktion, Produktion induktiver Bauelemente, Kunststofftechnik, Formen- und Werkzeugbau, Metallbearbeitung, Oberflächentechnik und Systemintegration, diese Technologien stehen an den Produktionsstandorten zur Verfügung. Hier produziert das Unternehmen Einzelteile, Module, Geräte und komplexe Systeme. Mit insgesamt über 7.000 Mitarbeitern auf über 250.000 m2 Produktionsfläche agiert die Unternehmensgruppe Zollner an 15 Standorten in Deutschland, Ungarn, Rumänien, Tunesien, China und den USA.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)