Als langjähriger Kunde hat Huf seit 2003 verschiedene Lötanlagen aus dem Hause Ersa im Einsatz. Mit dieser vertrauensvollen Geschäftsbeziehung im Rücken kam Huf mit einer neuen Idee zu Ersa: Angedacht war eine Produktionslinie ganz im Zeichen der Zukunft – eine Lötanlage, die automatisch und voll rückverfolgbar jeden einzelnen Produktionsschritt überwachen kann. Bei den Vorgesprächen wurde die Kundenanforderungen schnell klar, die geplante Produktionslinie wurde ausgerichtet auf höchste Maschinenverfügbarkeit, schnelle Taktzeiten und eine minimale Fehlerrate – dafür drängte sich die High-Tech-Selektivlötanlage des Systemlieferanten Nr.1 für die Elektronikfertigung förmlich auf: eine Versaflow 3/45. Die Auswahl war für beide Seiten recht einfach, da von diesem System bereits 1.000 Maschinen weltweit komplikationslos im Einsatz sind.

Zum Verständnis der vollständigen Rückverfolgbarkeit gehört, dass die Leiterplatten einen separaten Code besitzen und in einem Rahmenträger zusätzlich mit Mastercode platziert und bestückt werden. Wenn die Ergebnisse aus der Maschine mit den Codes verknüpft werden, sind alle Daten zu einem beliebigen späteren Zeitpunkt verfügbar. Prinzipiell ist die Versaflow für die Anforderung der Datenweitergabe und Zurückverfolgung von Daten bereits gerüstet, aber dafür müssen die Daten erst bereitgestellt werden. Daher hat sich Ersa entschieden, einem Kunden genau das zum ersten Mal zu ermöglichen. Dazu wurde vor der Lötanlage ein Versascan Kamerasystem installiert. Versascan ist eine Eigenentwicklung des Unternehmens und übernimmt als optisches Inspektionssystem die Qualitätssicherung direkt nach dem manuellen Bestücken der Leiterplatten. Wird ein Bauteil vergessen oder ein falsches platziert, wird es jeden Tag mit der gleichen Präzision detektiert und als Information, gespeichert im Mastercode auf dem Rahmenträger und Code auf der einzelnen Leiterplatte, an die Maschine übermittelt. Fährt ein Rahmenträger in die Anlage hinein, ist durch den Mastercode bekannt, welches Inspektionsprogramm automatisch zu wählen ist. Zusätzlich wird durch den Mastercode das richtige Lötprogramm ausgewählt. Alle Informationen stecken bereits im Mastercode auf dem Rahmenträger. Der Bediener wird optimal unterstützt: Es lässt sich kein Programm laden, das nicht zum Produkt passt, da alles durch den gelesenen Code vorgegeben ist. Falls bei der Inspektion durch Versascan ein Fehler auftritt, wird das erkannt und an die Lötanlage weitergegeben. Damit weiß die Lötanlage, dass sich beispielsweise in einem Nest des Rahmenträgers eine schon vor dem Lötprozess nicht spezifikationsgemäße Leiterplatte befindet. Es bringt dem Kunden keinen Mehrwert, diese fehlerhafte Leiterplatte zu bearbeiten – die ohnehin nur Ausschuss wäre. Die Lötanlage erhält genau diese Information und lässt für die als fehlerhaft erkannte Leiterplatte das Fluxen und Löten aus, was Ressourcen, Zeit und Geld spart.

Fehlerfreie Produktion für sicherheitsrelevante Bauteile

Nach dem Lötprozess, der nur die korrekt bestückten Leiterplatten bearbeitet, ist wegen der Rückverfolgung der Produktionsschritte wieder eine Begutachtung erforderlich. Schon deshalb, da auch andere Maschinen sowie Folgeprozesse Zugriff auf die Daten benötigen. Häufig wird der letzte Arbeitsschritt noch von Hand durchgeführt – und: Wo Menschen arbeiten, können Fehler passieren. Das ist aber bei sicherheitsrelevanten Bauteilen unter allen Umständen zu vermeiden. Um genau das zu gewährleisten, kommt das automatische optische Inspektionssystem (AOI) namens Versaeye zum Einsatz. Versaeye arbeitet Tag für Tag mit gleicher Präzision und hilft zuverlässig, in der täglichen Produktion die hohen Standards dauerhaft und reproduzierbar einzuhalten. Nur die Leiterkarten, die vorab das Versascan fehlerfrei durchlaufen haben, werden durch Versaeye am Ende der Linie inspiziert.

Die voreingestellten Kriterien können auch kleine Lotkugeln aufspüren. Für die aufwändige Prüfung der Lotstellen wird ein telezentrisches Objektiv genutzt. Erst dieses telezentrische Objektiv ermöglicht die optimale Nutzung des gesamten Field of View (FOV) – das heißt des gesamten Bereichs, den die Kamera mit einem Bild sichtbar macht. Der Sensor nimmt hochauflösende Bilder der Inspektionsfläche auf und berechnet quasi in Echtzeit die Ergebnisse der Lötstelle. Durch das telezentrische Objektiv werden Parallaxe und Schatteneffekte ausgeschlossen. Dank der unterschiedlichen Beleuchtungen, die Versaeye bietet, kann auch eine Aussage über die Form des Meniskus getroffen werden. Damit geht es nicht mehr nur darum, ob eine Lötstelle vorhanden ist – jetzt lässt sich auch beurteilen, ob diese optimal nach IPC ausgebildet ist. Deshalb wird auf einen simplen Bildvergleich (Pattern Matching) verzichtet, wie er aus der SMD-Fertigung bekannt ist. Bei Versaeye wird mit einem Histogramm und mehreren Farbkanälen gleichzeitig gearbeitet, da sich jeder Pin im Pad vor und während des Lötens minimal bewegt und anders aussehen kann. Falls ein Fehler detektiert wird, kann optional ein detailliertes Bild der Fehlerstelle zur näheren Begutachtung über die zusätzlichen acht Seitenkameras aufgenommen werden. Natürlich lassen sich mit den Seitenkameras wichtige Bauteile auch gesondert inspizieren. Ebenso wird das endgültige Ergebnis der automatischen optischen Kontrolle je Leiterplatte separat mit dem gleichen Code auf der Leiterplatte verknüpft und gespeichert – Verwechslung also ausgeschlossen!

Die Huf-Linie verzichtet auf einen Reparatur-Arbeitsplatz, der sonst bei AOI-Systemen üblich ist. Am Auslauf der Lötmaschine ist eine Anzeige angebracht, die eine einfache Visualisierung für Gut- und Schlechtteile liefert. So kann das Ergebnis aus dem AOI ohne weiteren Arbeitsschritt – und ohne die Leiterplatte an einen anderen Ort zu bewegen – sofort klassiert werden. Entsprechend Rahmenträger wird an den Positionen mit guten Leiterplatten ein grünes Feld, an fehlerhaften Leiterplatten ein rotes Bild gezeigt. Falls der Rahmenträger nicht komplett bestückt wurde, ist der leere Platz gelb gekennzeichnet.

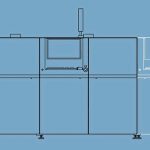

Hebe- und Senkstation zur Rückführung

Zur Rückführung der nach dem Klassieren leeren Rahmenträger wird zum ersten Mal eine eigens entwickelte Hebe- und Senkstation von Ersa Automations eingesetzt. Hergestellt wurden die Maschinenmodule von der 100%igen Kurtz Ersa-Tochter Conline GmbH. Zur Funktion der Hebe- und Senkstation: Alle Rahmenträger werden im Kreislauf geführt und gelangen selbstständig zum Maschineneinlauf zurück. Dadurch wird der Bediener entlastet, ein unnötiges Herumtragen der leeren Rahmenträger bis zum Linienanfang entfällt. Das Zusammenspiel der einzelnen Module sorgt für einen reibungslosen Ablauf. Das Besondere an dieser Linie: Alle Maschinenkomponenten stammen von einem einzelnen Lieferanten bzw. Maschinenhersteller – ein gutes Gefühl für den Kunden, das erstklassigen Service selbstverständlich einschließt.

Über die Versaflow 3/45 mit Versascan + Versaeye

Frage an Juan Diaz, Chefingenieur für die neue Produktionslinie bei Huf Mexico, was von der neuesten Technologie auf dem Markt zu erwarten sei. „Bis jetzt habe ich gesehen, dass es sich um ein sehr robustes und zuverlässiges System handelt, das mit vollständiger Traceability ausgerüstet ist. Noch etwas ist für uns sehr wichtig: das Verriegelungssystem, das mit iTac zusammenarbeitet. Am Ende der Linie befindet sich der Bediener zum Einteilen in Gut- und Schlechtteile. Für den Fall, dass der Bediener einen Fehler macht und die Leiterplatten vertauscht, haben wir trotzdem noch die korrekten Daten im iTac. So wird die Leiterplatte im Folgeschritt nicht akzeptiert, da wieder der Code mit dem Ergebnis abgefragt wird. Zudem ist die Bedienoberfläche intuitiv, bei dem intelligenten Gesamtkonzept gehen wir von äußerst geringen Ausfallzeiten aus. Die benutzerfreundliche Bedienoberfläche bringt uns eine erhebliche Zeiteinsparung – tatsächlich machte das auf einem anderen System ziemliche Probleme und wir verloren viel Zeit beim Einteilen in Gut- und Schlechtteile. Deshalb brauchten wir das neue System samt AOI, das einfach und verständlich die Ergebnisse anzeigt. Ich bin vom Ersa Konzept komplett überzeugt und wir werden die vielversprechende Zusammenarbeit mit Ersa definitiv fortsetzen!“

Huf Mexico in Zahlen:

- Gegründet 2008

- 800 Beschäftigte

- Produktionsfläche: 16.500 m2

- Produktionstechnologien: Elektronische Produkte, mechanische Produkte, Elektronikverguss

Hier finden Sie mehr über:

.png)