Die Ventilatoren von Ziehl-Abegg decken ein nahezu endloses Anwendungsspektrum ab und erfüllen ihre Funktion an allen möglichen und scheinbar unmöglichen Stellen. So kühlen und klimatisieren die Produkte des Unternehmens etwa große Gebäude wie die Münchner Allianz Arena, aber auch Computer, Kühlgeräte, Labore, Transformatoren und kommen sogar in der Tiefsee zum Einsatz. Die Motoren befördern Personen- und Lastenaufzüge in luftige Höhen, treiben Generatoren an oder sensible Geräte wie Computertomografen. Kernkompetenz des 1910 in Berlin von Emil Ziehl gegründeten und seit 1949 in Künzelsau ansässigen Unternehmens war es von Anfang an, langlebige effiziente Elektromotoren zu bauen. Auch wenn heute 85 % des Umsatzes auf Ventilatoren entfallen – erst der Motor erweckt den Ventilator zum Leben, zur perfekten Bewegung.

Die Firmenzentrale in Künzelsau ist für das Unternehmen Dreh- und Angelpunkt, mithin der Ort, an dem einzigartige Erfindungen entstehen, die zum Nutzen der Kunden in hocheffiziente, emissionsreduzierte Produkte verwandelt werden. Höchste Ansprüche sind für das Unternehmen Standard – und das Ventilatoren-Geschäft in Zeiten verschärfter Energieeffizienz-Richtlinien auf Wachstum gepolt, besonders die Nachfrage nach energieeffizienten EC-Ventilatoren (EC kurz für „electronically commutated“, elektronisch kommutiert) des Unternehmens wächst stark. In 2016 lag der Umsatz bei

484 Millionen Euro, 2017 wird die Halbe-Milliarde-Euro-Grenze überschritten. Trotz der inzwischen erreichten Größe ist es nach wie vor ein Familienunternehmen, das zu den Top-Arbeitgebern der Region zählt und das vor allem eines ist: technologiegetrieben – sechs Prozent vom Umsatz fließen in Forschung und Entwicklung. Kein Wunder, ist Aufsichtsratsvorsitzender Uwe Ziehl doch selbst Techniker durch und durch.

Anspruch ist es stets, technologische Lösungen anzubieten, die absolute Spitze sind – exemplarisch dafür steht der Radnabenantrieb bzw. Elektroantrieb für Busse, den das Unternehmen seit 1998 entwickelt. Technologisch definitiv die beste Lösung, die Busse fahren längst in Linie, aber noch nicht mit flächendeckender Marktdurchdringung. Mit Blick auf das dramatisch steigende Verkehrsaufkommen in vielen Ballungsgebieten wäre jetzt die Zeit für den Radnabenantrieb, aber hier ist auch die Politik gefragt. Auf jeden Fall zeigt dieses Beispiel exemplarisch: Wo das Unternehmen agiert, ist technologisch vorne. Dieser Spirit spiegelt sich auch im weltgrößten kombinierten, 1.250 Tonnen schweren Mess- und Prüfstand für Ventilatoren, in dem unter Freifeldbedingungen Volumenströme mit bis zu 100.000 m³ Luft pro Stunde und Drücke von über 3.000 Pascal gemessen werden können. Großen Wert legen die Künzelsauer auf eigenes Know-how, was sich in der beeindruckend hohen Fertigungstiefe zeigt. So wird Metall- und Blechbearbeitung beispielsweise nicht extern eingekauft, vielmehr produziert das Unternehmen selbst: vom Gehäuse über Stanzen bis zum Schweißen, auch die Ausbildung eigener Fachkräfte – aktuell werden im Unternehmen 200 Azubis ausgebildet – gehören selbstverständlich dazu. Das Konzept der Kontinuität, basierend auf organischem Wachstum aus eigener Kraft, geht auf: Der Ventilatorenhersteller für die „Königsklasse in Lufttechnik, Regeltechnik und Antriebstechnik“ erreicht in 2017 ein Wachstum im deutlich zweistelligen Bereich. Kontinuität herrscht auch im Management – der Vorstandsvorsitzende ist seit 18 Jahren an Bord, Finanz- und Technikvorstand sind über zehn Jahre im Amt. Erweitert wurde das Vorstandsgremium kürzlich mit Dr. Klaus Weiß als neuem Produktionsvorstand, um das allgegenwärtige Thema Industrie 4.0 bzw. Digitalisierung zu bündeln und gewinnbringend voranzutreiben.

Zwei Unternehmen mit

langjähriger Geschäftsbeziehung

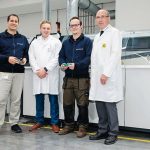

Kontinuität nach innen, Kontinuität nach außen– das kann Hermann Mütsch, Produktionsleiter Elektronikfertigung, aus eigener Erfahrung bestätigen. Seit 1989 ist er im Künzelsauer Unternehmen und hat die Anschaffung von vier Ersa Wellenlötanlagen direkt begleitet. Insgesamt wurden fünf Anlagen von Wertheim am Main an den mittleren Kocher nach Künzelsau geliefert. Den Anfang machte 1983 eine EST 350 zum Löten von Leiterplatten für transformatorische Steuergeräte. Durch die wachsende Elektronikfertigung kam 1998 eine EWS 330 dazu, die bereits über Transportsystem und eine Codierung für Lötprogramme verfügte. Sieben Jahre später folgte eine weitere EWS 330 in bleifreier Ausführung, die Zuführstrecke wanderte von der ersten auf die zweite Maschine. Im Juli 2015 ging mit der Powerflow e N2 die erste stickstoffunterstützte Volltunnel-Wellenlötanlage in Betrieb, im September 2016 schließlich die zweite Powerflow e N2 – diesmal komplett integriert in eine EC-THT-Bestückungslinie mit 21 Meter langer Peripherie und mit Übergabe der Lötprogramme vom Leitrechner an die Linie.

„Bei der jüngsten THT-Linie war für uns klar, dass wir auf das gleiche Ersa System setzen würden wie schon vor zwei Jahren, weil wir die Ergebnisse der Powerflow kennen und die geplanten Produkte schon auf unserer ersten Anlage gelaufen sind“, sagt Heiko Spohn, Prozessoptimierer der Elektronikfertigung im Unternehmen. Bereits bei der ersten Powerflow verbesserte sich die Lötqualität unter Stickstoffatmosphäre erheblich durch bessere Benetzung und Durchstiege, weniger Lötbrücken und Krätze und der Durchsatz stieg durch die verbesserte Vorheizung der Lötmodule.

Besonderheit der neuen Linie: Die Fertigung ist komplett verkettet, hat sich wegbewegt von den Einzelarbeitsplätzen – aufgebaut ist die Linie in drei zueinander identischen Strängen, so dass praktisch jedes Produkt an jedem Strang gefertigt werden kann. Heiko Spohn weiter: „Die Linie ist schwerpunktmäßig für unsere EC-Leiterplatten konzipiert – ein stark wachsendes Segment. An jedem Strang können Leiterplatten unabhängig bestückt und dem Prüfplatz zugeführt werden – so wird autarkes Arbeiten möglich. Selbst wenn einmal ein Kollege bzw. eine Kollegin ausfallen sollte, kann es regulär weitergehen.“ Bei der Realisierung war es ebenso wichtig, dass die Beschäftigten optimale Arbeitsplatzbedingungenvorfinden, etwa ergonomisch in Formhöhenverstellbarer Arbeitstische. Weiteres Ziel war die Sicherung bzw. der Ausbau der hohen Qualitätsstandards – hier kam der „Schlaue Klaus“ zum Einsatz, der die manuell bestückten Boards softwareunterstützt auf Vollständigkeit und Korrektheit prüft. Die Qualität bei der ersten Powerflow e N2 sei schon sehr gut gewesen, dank Schlauem Klaus wäre sie weiter gestiegen, hätte zu erheblicher Zeitersparnis geführt, Bestückfehler wären trotz Mixbetrieb fast bei Null angelangt.

Produktionsleiter Hermann Mütsch zeichnet die jüngste Entwicklung der Elektronikfertigung im Unternehmen nach: „Wir verändern aktuell unser Produktspektrum hin zu energieeffizienten EC-Ventilatoren, um der künftigen ErP-Richtlinie zu entsprechen –es war von Anfang klar, dass wir dafür intelligente Elektronik benötigen.“ Ursprünglich sei der Produktionsbereich Elektronikfertigung für Endprodukte konzipiert gewesen – man habe Regelgeräte für Anwendungen in der Lufttechnik produziert und um Aufzugsmotoren anzusteuern. „Jetzt lautet die Aufgabe: Produziert doch mal Leiterplatten, die wir in unsere Ventilatoren einbauen können. Dann steht mit einem Mal die Stückzahl 400.000 im Raum, ein riesiges Wachstumspotenzial! Das war mit der bisherigen Kapazität trotz Umstellung auf 2-Schicht-Betrieb nicht möglich, so dass wir zunächst einmal extern Leiterplatten einkaufen mussten. Durch den Neubau für die Antriebstechnik wurde Produktionsfläche frei, die wir nutzen konnten“, schildert Hermann Mütsch. So präsentierte die Elektronikfertigung dem Vorstand einen Vorschlag zum Aufbau einer weiteren separaten THT-Fertigung – mit viel weniger Typen, viel weniger Varianz und steigender Stückzahl. Dazu ebenfalls erforderlich: die Erhöhung der Kapazität in der Handbestückung, dann die Steigerung der Kapazität in der SMD-Fertigung. Durchlaufzeit, Bestände senken, Produktivität auf ein neues Level heben – häufig bemühte Schlagworte in Theorie und Diskussion, aber wie sieht die Praxis im Tagesgeschäft aus? „Wir arbeiten bei diesen Leiterplatten typischerweise mit der Losgröße 300 Stück – wo vorher insgesamt vier bis fünf Tage gerechnet werden mussten, benötigen wir heute auf der neuen Linie mit zwei Bestückerinnen weniger als acht Stunden! Ein extrem wichtiger Faktor für den Vertrieb – von der Anbindung an den Leitrechner, mit dem wir unsere Systeme wie Lötanlage und Anlagentechnik ansteuern, und der jetzt praktizierten Traceability und Erfassung baugruppenbezogener Daten ganz zu schweigen“, sagt Hermann Mütsch. Bis 2019 wird die Elektronikfertigung die angepeilte Stückzahl erreichen – dass es geht, zeigte sich schon im August 2017, als auf der neuen Anlage über 18.000 Boards produziert wurden. Im Vergleich zur alten Fertigung wurde eine Reduzierung der Vorgabezeit um 17 % erreicht, bei der reinen Bestückung waren es sogar über 20 % – für das gleiche Produkt! Damit hatten selbst die Experten im Unternehmen nicht gerechnet.

„Wir wurden in all den Jahren unserer Geschäftsbeziehung immer gut vom Ersa Vertrieb beraten, der sich immer stark für uns engagiert hat. Gleiches gilt für den Service, der immer schnell reagiert hat – Ersa ist seit fast 35 Jahren der richtige Partner für unser Business und bleibt dies auch“, prognostiziert Produktionsleiter Hermann Mütsch. Auch wenn die Projektphase für die neue Anlage etwas länger dauerte und sich über drei, vier Jahre dehnte – erste Prinzipskizzen gab es 2013, dann folgten erste Treffen und Diskussionen mit Ersa und Peripherie-Experte Pacha, wie das umzusetzen sei. Viele Ansätze wurden diskutiert und verworfen, um am Ende gemeinsam die technologisch beste Lösung zu realisieren. Ziehl-Abegg hat sein Ziel erreicht: Kapazität hoch, Stückzahl hoch, Qualität hoch, Durchlaufzeit runter, Kosten runter, stabile Anlage, verlässliche Partner auf allen Seiten!

www.ersa.de; www.ziehl-abegg.com/de/de/

Ziehl-Abegg auf einen Blick

Umsatz 2016: 484 Mio. Euro

6 % des Umsatzes jährlicher Invest in F&E

Beschäftigte: 3.800, davon 2.000 in Deutschland/Hohenlohe

Produkte: Ventilatoren, Elektromotoren und Steuerungstechnik

Exportanteil: 75 %

Hier finden Sie mehr über: