Die Firmengründung am 1. April 1960 war Startschuss für ein erfolgreiches mittelständisches Unternehmen, das heute insgesamt 150 Mitarbeiter beschäftigt. 60 davon arbeiten im Elektronikbereich. Rund 250 verschiedene Ladegerätetypen unter anderem für Gabelstapler, Hubwagen und Aufsitzreinigungsgeräte findet man im Portfolio. Große Namen der Material-Handling- und Reinigungsgeräte-Branche vertrauen auf die innovative Ladetechnik aus Thüringen. Zweites Standbein des Unternehmens ist das Mechanik-Center, das hochwertige Komponenten aus Blech herstellt, etwa für die Bugnase des ICE oder Komponenten für Lithium-Ionen-Batterien in Flurförderfahrzeugen. Beide Bereiche ergänzen sich inhouse, denn die „Metaller“ entwickeln und fertigen benötigte Gehäuse oder Blechkomponenten für Elektronik-Produkte.

Bauteil-Entwicklung in der Ladetechnik

Viel hat sich über die Jahre in der Ladetechnik getan, was sich auch auf die zu lötenden Baugruppen auswirkt. Ladegeräte werden heute oft „on board“ verbaut, das heißt im Stapler oder Reinigungsgerät. Da hier nur begrenzter Bauraum zur Verfügung steht, wurden die Ladegeräte mit der Zeit immer kleiner.

Mit dieser Entwicklung einher ging auch eine Änderung in der Leiterplattenbestückung der Baugruppen: THT-Bauteile wurden zunehmend durch kleinere SMD-Komponenten ersetzt. Zunächst war eine einseitige SMD-Bestückung ausreichend. Mit fortschreitender Miniaturisierung und Komplexität der Baugruppen reichte der begrenzte Platz auf der Leiterplatte jedoch bald nicht mehr aus. Heute sind Platinen mit THTs und beidseitiger SMD-Bestückung Stand der Technik.

„Durch die fortschreitende Elektrifizierung der Antriebstechnik sehen wir für uns ein deutliches Wachstumspotenzial und stellen entsprechend die Weichen“, sagt Torsten Friedrich, Betriebsleiter Elektronik-Center des Komponenten- und Systemlieferanten. Das zeigt sich an den Projekten, welche die Thüringer bearbeiten. Sind die Endabnehmer bisher vorwiegend Hersteller von Flurförderzeugen oder Aufsitz-Reinigungsgeräten, geht es heute auch um Pkw-Ladesysteme in Form von Wallboxen mit intelligenter Ladeinfrastruktur für Eigenheime. Ein weiterer Treiber ist die Entwicklung und Fertigung von Hochvolt-Ladetechnik und Spannungskonvertern, etwa für die Transportinfrastruktur im Flughafenumfeld und die Elektrifizierung kleinerer Nutzfahrzeuganwendungen. Auch im Fokus ist die Entwicklung batterieschonender und laufzeitverlängernder Ladeverfahren.

Im Geschäftsfeld Elektronik setzt das Unternehmen zudem auf Lohnbestückung, die sukzessive weiter ausgebaut wird. Dazu wird das komplette Paket angeboten – von der Entwicklung bis zur Serienfertigung des Endprodukts inklusive Beschaffungsprozessen.

Der Kunde profitiert dabei vom umfassenden Know-how aus über 60 Jahren Unternehmensgeschichte und der enormen Flexibilität des Thüringer Mittelständlers. „Wenn es beim Kunden brennt, sind wir in der Lage, in der Fertigung innerhalb von 15 Minuten von einem Produkt aufs andere zu wechseln“, sagt Torsten Friedrich. „Unsere Firmenstruktur mit extrem kurzen Wegen macht das möglich.“

State of the Art-Produktion mit Selektivlötanlage

Entscheidend für die erfolgreiche künftige Unternehmensentwicklung ist eine weitere Optimierung und Modernisierung der Produktionsprozesse. Dies wurde ermöglicht durch die Investition in eine Selektivlötanlage Versaflow 4/55. „Im THT-Bereich haben wir noch eine Wellenlötanlage ETS 330 – auch von Ersa – im Einsatz. Mit der gestiegenen Produktvielfalt und den heutigen Anforderungen an Nachverfolgbarkeit und Lötqualität stieß die Anlage jedoch an ihre Grenzen“, erläutert Fertigungsleiter Jörg Neumann. Baugruppen mit engen Pin-Abständen kamen vermehrt mit Lötbrücken aus der Wellenanlage. Auch die fehlende Traceability-Schnittstelle wurde mehr und mehr problematisch. Denn die Kunden des Thüringer Unternehmens fertigen zunehmend gemäß den hohen Qualitätsstandards der Automobilindustrie, wo die Rückverfolgbarkeit einzelner Komponenten zwingende Anforderung an Zulieferer ist. Diese gilt mittlerweile verstärkt auch im Bereich der Ladetechnik für den Non-Automotive-Fahrzeugbau. Das Unternehmen fertigt keine Großserien, vielmehr ist das Tagesgeschäft geprägt von hoher Produktvarianz mit kleinen und mittleren Serien von 200 Stück bis 10.000 oder 20.000 Stück pro Jahr. Häufige Produktwechsel und Mischproduktion sind demnach an der Tagesordnung.

Ausschlaggebend für den Umstieg von Wellen- auf Selektivlöt-Technologie waren die deutlich gesteigerte Lötqualität und Produktivität sowie die Beibehaltung der Taktzeit. Bereits die allerersten Lötversuche im Ersa Applikations-Center erreichten eine Taktzeit von 2:45 Minuten, schon recht nah an den geforderten zwei Minuten. Nach Optimierung von Verfahrwegen und optimaler Aufteilung der Lötaufgaben auf die einzelnen Löttiegel erreicht die Versaflow 4/55 – bei MEG ausgestattet mit zwei Versaflex Lötmodulen – diese Vorgabe heute im täglichen Betrieb ohne Probleme.

Individuelle Lötstellenprogrammierung mit CAD-Assistent 4.0

In der Regel warteten bisher drei, vier Produkte vor der ETS auf die Bearbeitung, denn an den sieben Bestückarbeitsplätzen wird mehr als ein Produkt bestückt. Um Ausfallzeiten aufgrund von Produktwechseln zu minimieren, wurde für Baugruppen mit ähnlichen Anforderungen daher ein gemeinsames Lötprogramm für den Wellenlötprozess erstellt, mit dem die Produkte dann gelötet wurden. Es galt, den besten Kompromiss für Flussmittelauftrag, Wellendruck und Lötzeit zu finden. Dank der individuellen Lötstellenprogrammierung der Selektivlöttechnik lassen sich diese Parameter bei der Selektivlötanlage im Programmeditor CAD-Assistent 4.0 für jede Baugruppe und jede einzelne THT-Lötstelle optimal setzen.

Ein enormer Vorteil bei der neuesten MEG-Produktgeneration, wo kleine Bauteile mit engen Rastern zum Einsatz kommen. Brückenbildung, unvollständige oder fehlende Durchstiege sind nun kein Thema mehr – ein großer Schritt hin zur Null-Fehler-Produktion. Die einzelnen Lötprogramme starten automatisch anhand des Produktcodes auf der Leiterplatte. Rüstzeiten zwischen den einzelnen Produktwechseln sind minimal oder entfallen. Ein reibungsloser und verzögerungsfreier Mischbetrieb wurde so mit dem Versaflow Selektivlötsystem realisiert.

Durch die Selektivlötanlage entfallen zudem die teuren Lötmasken, die für die Bearbeitung doppelseitig bestückter Leiterplatten im Wellenlötprozess erforderlich sind. Sie decken die zuvor im Reflow-Ofen gelöteten SMD-Bauteile auf der Leiterplattenunterseite ab, damit diese nicht mit der Lötwelle in Kontakt kommen und so wieder aufgeschmolzen und von der Platine gespült werden. Die Kosten liegen hier pro Lötmaske zwischen 500 und 600 Euro.

Nach 2.000 bis 3.000 Produktionszyklen müssen die Lötmasken erneuert werden. „Das ist ein nicht unerheblicher Kostentreiber, wenn man diverse Produkte im Portfolio hat, für die man zwei bis drei Mal im Jahr neue Masken beschaffen muss“, erklärt Jörg Neumann.

Die Umstellung auf die Selektivlöttechnologie ist für das Thüringer Unternehmen auch vorteilhaft bei der Entwicklung und Produktion von Muster- oder Kleinstserien. Bisher hatte man die Option, Musterserien manuell zu löten oder maschinell mit der ETS 330. Auch bei Kleinstserien geht das hier jedoch nicht ohne Lötmaske. „Wir machen uns heute darüber keine Gedanken mehr. Anhand der CAD-Daten oder auch nur eines einfachen Fotos der Leiterplatte kann ich schnell und einfach das Lötprogramm für die Versaflow schreiben und die Produktion starten“, freut sich Neumann. „Wir sind deutlich schneller und besser geworden.“

Versaeye Modul: AOI für Traceability

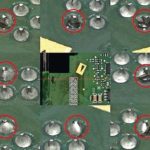

Die zweite Kernanforderung bei der Neuinvestition war die Dokumentation und Traceability der Lötqualität. Gelöst wurde dies mit einem Versaeye Modul. Dieses AOI-System, auch verfügbar als Stand-alone-Modul, ist in der Thüringer Produktion in die Lötanlage integriert. Im Versaeye arbeiten acht Kameras, die ringförmig um die Hauptkamera angeordnet sind. Die Hauptkamera übernimmt die 180°-Aufsichtsinspektion.

Dank ihres telezentrischen Objektivs lässt sich das gesamte Sichtfeld von 36 x 36 mm ohne Verzerrung in den Randbereichen betrachten. Durch die ringförmig angeordneten Seitenkameras erfolgt eine 360°-Inspektion des Meniskus. Das Inspektionsbild entsteht durch das Zusammenspiel der Software mit der speziellen Beleuchtung. Anhand der Reflexion bildet die Software ein Farbschema aus Blau, Weiß und Rot. Je nach Farbanteil wird detektiert, ob die Lötstelle in Ordnung ist und das Inspektionsergebnis pro Baugruppe in einer Datenbank gespeichert und so dokumentiert. Fehlerhafte oder kritische Baugruppen werden aus dem Produktionsprozess ausgeschleust.

„Wir haben hier einen ordentlichen Investitionsaufwand getätigt, der sich über die Zeit rechnen wird“, ist Torsten Friedrich überzeugt. „Wir sehen bereits deutliche Verbesserungen in der Lötqualität und Produktivität.“ Das Unternehmen sieht Potenzial für weiteres stabiles Wachstum in der Zukunft. Haupttreiber werde die weiter fortschreitende Elektrifizierung im Fahrzeugbau und in der Antriebstechnologie sein. Um hier optimal aufgestellt zu sein, wurden weitere Schritte auf dem Weg zur Prozessoptimierung in der Elektronikfertigung in dem Selektivlötsystem bereits berücksichtigt – geplant ist die Anbindung der Anlage an die Bestückungsarbeitsplätze mittels Transportband und Rückführung. Derzeit arbeitet die Selektivlötanlage noch im 1-Schicht-Betrieb, der 2-Schicht-Betrieb wird in Kürze kommen. Sollte auch eine dritte Schicht ausgelastet sein, lässt sich die Lötanlage um ein drittes Lötmodul erweitern. Die erforderlichen Anschlüsse und Vorarbeiten sind bereits getätigt. Im Bedarfsfall kann die Maschine innerhalb von drei Tagen umgebaut werden und weiter produzieren. Die Weichen für eine erfolgreiche Zukunft sind gestellt!

www.ersa.de; www.meg-mechanik.de/

- Firmengründung: 1. April 1960

- Anzahl Beschäftigte: 150, 2 Standorte

- Portfolio: Hochvolt-Ladetechnik, DC/DC-Konverter,

AC/DC-Konverter, Batteriecontroller, Leistungsmodule, Spannungswandler

Hier finden Sie mehr über: