Firmen im Artikel

Welche Möglichkeiten könnte es geben, um dieses drängende Problem zu lösen und dabei die Gewinnsituation zu verbessern? Die Antwort dazu liegt in einer effizienten Weiterentwicklung der hier in der Fertigung stattfindenden Backend-Prozesse, die auf der Press-fit-Technik beruhen. Das seit langem angewandte Press-fit ist eine bewährte, lötfreie elektrische Verbindungstechnik bei der die dazu passenden kleinen Metallstifte (Pins) in die Durchkontaktierungen (Plattierungen) der Leiterplatte (PCB) eingepresst werden. Dieses Verfahren offeriert in diversen Anwendungen gegenüber dem Einlöten der Komponenten deutliche Vorteile, allerdings stellt es wegen der immer komplexer werdenden Boards eine zunehmend größere Herausforderung dar, die Zahl der Fehler so gering wie möglich zu halten. Selbst ein einzelner Fehler bzw. eine Funktionsstörung kann in Fahrzeugen zu fatalen Unfällen sowie in der Folge zu Hundertausenden von extrem kostspieligen Rückrufen führen, ganz zu schweigen von den Imageverlusten. Somit ist es absolut nötig, Fehler in der Verarbeitung der Pins so früh wie möglich im Prozess zu lokalisieren und zu beseitigen. Verantwortungsvolle Equipment-Lieferanten wie Koh Young arbeiten bereits mit großer Umsicht daran, die Press-fit-Technik durch präzise Inspektionssysteme für die Anwender in jeder Hinsicht sicher beherrschbar zu machen.

Press-fit versus Löttechnik

Die Löttechnik ist seit vielen Jahrzehnten in der Elektronikindustrie ein kostengünstiger, gut beherrschter und zuverlässiger Standardprozess zum Verbinden von Komponenten mit den Leiterbahnen der Boards. Allerdings hatte die Einführung der bleifreien Löttechnik bei den Elektronikherstellern höhere Kosten zur Folge, nicht zuletzt auch durch die Anwendung neuer und teurer Kunststoffe in den Schaltungen, wie Flüssigkristallpolymer (LCP), Polyphenylensulfide (PPS) sowie Polyphthalamide (PPA). Diese wärmefesteren Materialien sind nötig, um den höheren Löttemperaturen im Pb-freien Prozess zu widerstehen.1)

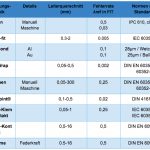

Die Press-fit-Technik zeichnet sich dadurch aus, dass in die voll plattierte PCB-Durchkontaktierung ein Metallstift mit einem etwas größeren Durchmesser eingepresst und so die elektrische Verbindung hergestellt wird. Damit lassen sich die üblichen Lötprobleme wie kalte Lötstellen, Brückenbildung und andere Defekte vermeiden – und diese Methode ist an sich sehr zuverlässig. Wie aus der Tabelle ersichtlich ist, haben Press-fit-Verbindungen eine statistisch geringe Ausfallrate von nur 0,005, mit diesem Wert sind solche Kontaktstellen um circa den Faktor Zehn zuverlässiger als Lötstellen. Aufschlussreich in diesem Zusammenhang ist auch, dass das mittlere Wachstum des Markts für Press-fit-Equipment per anno zwischen 2016 und 2022 rund 4,9 % betragen und schließlich in 2022 ein Volumen von 276,7 Mio. US-Dollar erreichen soll. 2)

Hoher Bedarf für sorgfältige Inspektion

Die Verbindungen mit den Press-fit-Pins werden oft erst am Ende eines Assemblierungsprozesses hergestellt, weil dann hier die Elektronikmodule eingesteckt werden. Stellen sich in dieser Stufe im Produktionsablauf allerdings anschließend Fehler heraus, dann muss die PCB/Backplane zumeist einer langwierigen Rework-Prozedur unterworfen, oder in manchen Fälle sogar aussortiert und dem Ausschuss zugeführt werden. Deutlich wird, die Elektronikhersteller müssen an diesen Stellen bereits zuvor sehr sorgfältige Inspektionen durchführen, um solche Defekte unbedingt zu vermeiden. Natürlich gibt es unterschiedliche Prüf- und Testmethoden in der Fertigung, beispielsweise manuelle Inspektion, elektrischer Test, Röntgenkontrolle und anderes mehr. Allerdings sind einige dieser Prüftechniken aufgrund der hohen Board-Komplexität nicht mehr sinnvoll einsetzbar. Tatsächlich gibt es auch Baugruppen, die 100.000 und mehr elektrische Verbindungen aufweisen, die mit Press-fit-Technik hergestellt wurden.3)

Was die Situation noch verschärft ist die Tatsache, dass diese kleinen Metallstiftchen im Zuge der Miniaturisierung auch noch ständig kleiner werden. Mit den traditionellen Prüfmethoden kann man nicht mehr länger zerdrückte oder verbogene Pins sicher erkennen. An dieser Stelle kommt nun AOI als die ideale automatische optische Inspektion der gesamten Baugruppe ins Spiel. Die AOI-Kamera scannt selbständig die Boards/Backplanes und entdeckt dabei die meisten kritischen Defekte wie fehlende Pins sowie jene, die nicht den Spezifikationen entsprechen oder verbogen bzw. sonstwie beschädigt sind. Damit ist solch ein AOI-System die optimale Lösung, die hilft, in der Fertigung die hohen Qualitäts-Anforderungen an die Baugruppen und Backplanes zu erfüllen.

Pin-Inspektion mit der Leistung von 3D-AOI

Koh Young hat die zunehmende Wichtigkeit der exakten Inspektion in diesem Fertigungsbereich erkannt und speziell dafür sein 3D-Pin-Inspektionssystem KY-P3 entwickelt. Der 3D-Pin-Inspektor KY-P3 identifiziert natürlich die üblichen Fehler wie fehlende Stifte oder potentielle Pin-Offsets, zudem auch Abweichungen von der Koplanarität, indem der genaue Abstand von Pin zu Pin exakt gemessen wird. Genauso wie die anderen AOI-Systemen des Unternehmens wird hier die patentierte, exklusive Moiré-Technologie eingesetzt, die Schattenbildung in der optischen Inspektion verhindert. Dabei wird zuerst die gesamte Baugruppe profilometrisch in der Z-Achse erfasst und dann über die Anwendung des Höhen-Schwellenwerts die genauen Informationen über die Gestalt von Pins sowie die Form der Spitzen extrahiert. Aus diesen erfassten Daten gewinnt das System exakte Messungen über Pin-Höhen und Offsets mit CAD-Genauigkeit, die somit bereits von Beginn der Inspektionsprozedur an als exakte Informationen über den Pin zur Verfügung stehen.

Überragende Flexibilität trifft bewährte Genauigkeit

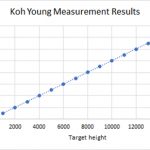

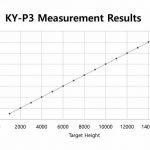

Neben den vielen Inspektionsmöglichkeiten liegt die Stärke des Systems KY-P3 explizit in den akkuraten Höhenmessungen der Metallstifte. Diese hochgenaue Messung ist spezifiziert mit einer geringen Abweichung von nur 0,75 % bis zu Pinhöhen von 25 mm. Bei Höhenmessungen an Pins mit abgewinkelten oder spitz zulaufenden Kontaktenden sind die Anforderungen allerdings höher, verglichen mit den üblichen Metallstiften, die flache Spitzen aufweisen. Das System arbeitet mit einem Algorithmus für den Höhenmessbereich, dabei wird eine minimale sowie maximale Höhe festgelegt und davon die durchschnittliche Höhe berechnet. Setzen die Elektronikhersteller beispielsweise einen relativ weiten Höhenbereich an, dann erhalten sie sehr genaue Höhenwerte für scharfe Nadelspitzen.

Das exakte Extrahieren der Informationen über die Spitzen der Metallstifte ermöglicht genaue Messungen des Pin-Offsets. Die Elektronikhersteller verwenden einen definierten vertikalen Abstand unterhalb der Pinspitze als Ebene für die Messungen, die dann für den gesamten Pin gilt. Der berechnete Mittelpunkt der Messebene dient somit als Referenz für die Messungen der absoluten und relativen Abstände der Pins zueinander. Im Ergebnis ermöglicht das System KY-P3 hiermit den Elektronikherstellern, die höchst mögliche Genauigkeit bei der Justierung des Press-fit-Equipments zu erreichen. Dies ist zweifelsohne entscheidend für die Fertigung von PCBs, die hohe Qualitätsforderungen entsprechen müssen.

Effizienz erhöht, Kosten reduziert

In der Fertigung besteht immer ein starker Trend zur Verbesserung der Profitabilität, nicht zuletzt aufgrund der Wettbewerbssituation und des Kostendrucks. Die vom Unternehmen vorgesehene Synergie zwischen dem System KY-P3 und seiner industrieführenden Softwaresuite KSmart erlaubt den Anwendern, insgesamt ihre Fertigungsprozesse deutlich zu optimieren. So können Firmen die Performance ihres Press-fit-Equipments mit dem Softwaremodul RTM@KSmart in Echtzeit überwachen und analysieren, anhand der Cpk-Werte sortiert nach Bauteil, Auftrag oder der verwendten Press-fit-Vorrichtung. Mit dem Statistik Softwaremodul SPC@KSmart können Anwender umgehend die analysierten Daten visualisieren, beispielsweise anhand relevanter Indices wie Rate der Ausbeute, Not-Good-Analyse (NG Analysis), Analyse nach Parts per Million (ppm), Gage R&R, Offset-Werten und vieles mehr. Das System erzeugt einen genauen und zuverlässigen Satz von Messdaten, mit dem die Anwender die Vorrichtung an der Press-fit-Maschine zum Einpressen der Kontakte optimieren und die Arbeitstoleranzen reduzieren können, um ihre hohen Anforderungen an Cpk (genauer gesagt Cpk 2.0 Level) zu erfüllen. Deutlich wird daran, mit der Kombination von Softwaresuite KSmart und dem Inspektionssystem KY-P3 sind die Elektronikhersteller in der Lage, ihre Produktivität deutlich zu erhöhen, den Return-on-Investment (ROI) zu verbessern und zudem mit dieser gut aufeinander abgestimmten Konfiguration eine Smart Factory zu realisieren.

Fazit

Die Press-fit-Technik findet bei den Herstellern von Automobilelektronik und Backplanes weite Verbreitung, denn dort bietet sie in vielen Fällen deutliche Vorteile gegenüber den herkömmlichen Lötverfahren. Allerdings nehmen auch die Herausforderungen in der Anwendung zu, denn Fehler an den Press-fit-Einpresskontakten sind immer schwieriger zu lokalisieren, weil die Bauformen kleiner werden und gleichzeitig die Bestückungsdichte ansteigt.

Zudem muss das Equipment hohen Genauigkeitsanforderungen entsprechen und optimal justiert werden. Die Elektronikhersteller benötigen mithin ein hochpräzises Inspektionssystem, um den Prozess sicher zu beherrschen und das Equipment zu überwachen, denn Defekte müssen umgehend erkannt und beseitigt werden, damit aufwendige Nacharbeit oder sogar Ausschuss vermieden wird. Koh Young, in der Industrie der führende Anbieter von hochgenauen 3D-Inspektions-Messsystemen, bringt mit dem System KY-P3 eine bisher unerreichte Performance an Genauigkeit und Wiederholbarkeit in der Press-fit-Technik zu den Anwendern. Das neuartige System, das optimal mit der Softwaresuite KSmart zusammenarbeitet, reduziert nicht nur mögliche Fehler in der Press-fit-Verarbeitung, sondern kann helfen, insgesamt den Fertigungsprozess nachhaltig zu verbessern.

Quellen

- Joakim Mattsson, Thorsten Callies, Bart Kerckhof ed. Press-Fit Technology. TE Connectivity, July 2014, Publication. Print

- Home ›Press Releases› Pin Insertion Machine Market worth 276.7 Million USD by 2022. (n.d.). Retrieved

- Sauveplane, J. B., & Mindreci, G. C. (2016). Connector Press-Fit Technology for space-flight applications. ESA/ESTEC, 1–8. Retrieved July 20, 2018