bdtronic ergänzt sein Produktportfolio und bietet künftig standardisierte Industrieöfen für die optimale Wärmebehandlung beim Dosieren an. Die Öfen dienen dazu, Vergussmassen wie Epoxidharze, Polyurethane und Silikone auszuhärten oder Bauteile auf eine bestimmte Temperatur vorzuheizen. Anwendung findet dies in einer Vielzahl von unterschiedlichen Bauteilen wie beispielsweise bei der Produktion von Leistungselektronik, On-Board-Chargern (OBC) für Hybrid- und Elektrofahrzeuge, Basisstationen im Bereich Telekommunikation, Sensoren für das autonome Fahren, oder Reifendrucksensoren im Bereich Automobilelektronik. Um diese vor äußeren Einflüssen wie Schmutz, Feuchtigkeit oder Überhitzung zu schützen, werden sie vergossen. Für ein optimales Vergussergebnis und eine möglichst kurze Taktzeit werden die Bauteile in vielen Fällen vorgewärmt und das vergossene Produkt im Durchlaufofen handlingfest ausgehärtet. Neben der hochautomatisierten Dosierzelle übernimmt das Unternehmen künftig auch die Herstellung der Ofentechnologie selbst.

Präzises Temperaturmanagement ist für das Imprägnieren von Elektromotoren unerlässlich. Daher verfügt das Unternehmen bereits über langjährige Erfahrung im Ofenbau für Imprägnieranlagen. Dieses Wissen wird nun für die neuen standardisierten Ofenmodule in Kombination mit den selbst gebauten Dosierlösungen genutzt. Bei der Ofentechnologie handelt es sich um sogenannte Durchlauföfen, bei denen die Bauteile horizontal auf bis zu zwei Spuren gefördert werden. Jeder Standard-Ofen ist mit einem Ventilator und einem Heizregister ausgestattet. Die erwärmte Luft wird durch den Ventilator angezogen und durchströmt (Längsströmung) den Innenraum des Ofens. Durch die Längsströmung werden die Teile homogen erwärmt bzw. getrocknet. Um die Wärmeverluste gering zu halten ist der Ofen mit einem Umluftsystem, spezieller Isolierung sowie Schotts ausgestattet. Durch die Integration der Ofenmodule in eine Fertigungslinie kann die Takt- und Prozesszeit optimiert, Stellfläche eingespart und in vielen Fällen sogar der Energieverbrauch durch die intelligente Nutzung der Prozesswärme gesenkt werden. Neben wirtschaftlichen Vorteilen erhöht dies auch die Prozessstabilität für die Serienproduktion.

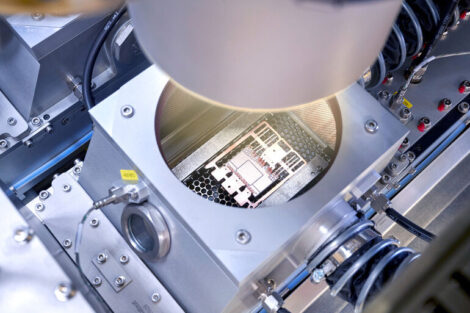

Das Unternehmen gestaltet die Zukunft der Mobilität mit Prozesslösungen für autonomes, sicheres und komfortables Fahren und alternative Antriebe. Im Bereich Autonomes Fahren und Fahrerassistenz kommen Dosieranwendungen für Radar- und LiDAR-Systeme zum Einsatz. Dies reicht vom Vergießen von Sensoren, dem Auftrag von wärmeleitfähigen Materialien auf empfindliche elektrische Bauteilen in Kameras bis hin zum Fügen von Gehäusen und Elektronikbauteilen. Vor dem Verkleben der Gehäuse werden diese oftmals mit den eigens entwickelten Plasmasystemen zur Oberflächenaktivierung vorbehandelt. Daneben bietet das Unternehmen verschiedene Maschinenkonzepte für das Imprägnieren von Elektromotoren für die Automobilindustrie an.