Firmen im Artikel

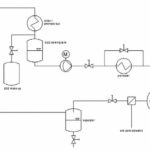

Das fortschrittliche Reinigungsverfahren mit überkritischem CO2 (engl. SCCO2) birgt gegenüber dem früher etablierten Verfahren, der Reinigung im Ultraschallbad mit Wasser und Chemikalien, einige Vorteile, insbesondere im Hinblick auf die Metallpartikelbeseitigung. Diese gestaltete sich bei Nassprozessen schwierig. Die Membranpumpen der Lewa GmbH haben sich in der Halbleiterindustrie für die Wafer-Reinigung mit CO2 bestens bewährt. Dabei wird das CO2 in der Prozesskammer der Reinigungsanlage mittels Membranpumpe auf mindestens 75 bar verdichtet und anschließend auf über 35 °C erwärmt. Dadurch geht das CO2 vom flüssigen in den überkritischen (eng.: supercritical) Zustand über. Das Unternehmen verfügt über das notwendige Know-how im Handling von Flüssiggasen und hat mit den Membranpumpen der Serien Ecoflow sowie Triplex optimal geeignete Pumpentechnik in ihrem Produktprogramm. Das Zertifikat für Reinraumtauglichkeit der Fraunhofer-Gesellschaft (Fraunhofer IPA) bestätigt die Reinraumtauglichkeit der Pumpen nach anerkannten Standards und Richtlinien.

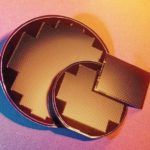

Elektronik-Bausteine wie zum Beispiel integrierte Schaltkreise (kurz ICs) werden aus Silizium-Wafern hergestellt. Es handelt sich dabei um die grundlegenden Komponenten in jedem bildgebenden elektronischen Gerät wie zum Beispiel Laptops, Tablets und Smartphones, Kameras und LCD-Fernsehern. Die Produktion der Wafer unterliegt einem komplexen Verfahren, das über 100 Produktionsschritte umfasst und mehrere Wochen dauert. Viele der einzelnen Produktionsschritte werden dabei durch einen Reinigungsvorgang abgeschlossen, der entscheidend für ein qualitativ hochwertiges Ergebnis der unterschiedlichen Fertigungsstufen ist. In der Vergangenheit – und teilweise heute noch – wurde die Reinigung der Wafer hauptsächlich mittels Ultraschallbad in Wasser oder mit Chemikalien durchgeführt.

Dieses Verfahren ist einerseits sehr aufwendig, andererseits sind der hohe Wasserverbrauch und die Entsorgung einer Reihe chemischer Stoffe als Umwelt- und Kostenfaktoren zu nennen. Oftmals ist das Ergebnis der Nassreinigung zudem nicht einwandfrei, während die Reinigung mittels überkritischem CO2 einige Vorteile für die Halbleiterindustrie mit sich bringt. „Beim Wafer-Cleaning unterliegen das Verfahren wie die eingesetzte Technik einem stetig fortschreitenden Entwicklungsprozess“, erläutert Joachim Bund, Head of Sales Division Process Industry & Downstream im Unternehmen. „In der Halbleiterindustrie gibt es zahlreiche namhafte Hersteller, die mittlerweile komplett auf das Kohlenstoffdioxid-Reinigungsverfahren mit Membranpumpe umgestellt haben.“

CO2-Reinigungsverfahren im Reinraum

Das Unternehmen produziert reinraumtaugliche Membrandosierpumpen mit PTFE-Sandwichmembran, die für dieses Verfahren besonders geeignet sind. Zuverlässigkeit, absolut saubere, partikelfreie Dosierung, die Möglichkeit zur Inline-Reinigung sowie hohe Dosiergenauigkeit und Reproduzierbarkeit der Ergebnisse sind essentielle Parameter bei dieser Anwendung. Eine speziell entwickelte Membranbruchsignalisierung bietet zusätzliche Prozesssicherheit. Die Membranpumpe ist in einem sogenannten „Wafer Cleaning Cabinet“ installiert. In diesem wird das flüssige CO2 mit der Membranpumpe in der Prozesskammer auf mindestens 75 bar verdichtet, um die entsprechenden Reinigungseigenschaften zu erzielen.

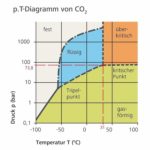

„In einem nächsten Schritt wird das Kohlenstoffdioxid mittels Wärmetauscher auf über 35°C erwärmt“, erklärt, Product Managerin Claudia Schweitzer den Vorgang. Damit erreicht das CO2 seinen überkritischen Aggregatzustand, der physikalisch gesehen einen Mix aus gasförmig und flüssig darstellt. In diesem Zustand besitzt es sehr gute Lösungseigenschaften gegenüber bestimmten Verschmutzungen wie Photoresists und darüber liegende Metallschichten. Aufgrund der dabei erzielten sehr niedrigen Viskosität dringt das SCCO2 in die kleinsten Spalten und Strukturen des Wafers ein.

Nach der Reinigung erfolgt eine Umspülung mit reinem CO2, um sicherzustellen, dass keinerlei Rückstände auf dem Wafer verbleiben. Anschließend wird der Druck im System gesenkt, wodurch das CO2 sublimiert. Durch diesen direkten Übergang in die Gasphase werden alle Komponenten nach der Reinigung vollständig getrocknet und sind frei von Rückständen und Verunreinigungen. Die Reinigung mit SCCO2 ist umweltfreundlicher und wirtschaftlicher als herkömmliche Reinigungsverfahren.

Kompressionswärme erfordert zusätzlichen Kühlmantel

Im Bereich der Förderung von Flüssiggasen verfügt das Unternehmen über jahrelange umfangreiche Erfahrungen aus sehr vielseitigen Projekten. Besonders die Entstehung unerwünschter Kompressionswärme spielt bei der Verdichtung von CO2 und anderen Gasen eine besondere Rolle: „Die Kühlung ist bei Flüssiggasen immer ein zentrales Thema, da bei der Verdichtung im Pumpenkopf Wärme entsteht“, so Bund. „Wenn sich das Fluid dem Siedepunkt nähert, besteht die Gefahr, dass im Saughub Dampf entsteht. Diesen Effekt beschreibt man auch als Kavitation im Saughub“. Um diesem unerwünschten Prozess vorzubeugen, stattet das Unternehmen seine Pumpenköpfe mit einem zusätzlichen Kühlmantel aus, der die Kavitation bei CO2 vermeidet. Die Kühlung verbessert darüber hinaus den hydraulischen Wirkungsgrad der Pumpe.

Die Materialauswahl der fluidberührten Teile wird individuell auf den jeweiligen Prozess angepasst. Diese umfasst beispielsweise die Reduzierung des Anteils an Metallen, die mit dem Fluid in Berührung kommen sowie spezielle Anforderungen an die Oberflächengüte des Pumpenkopfs. Diese individuellen Parameter und Werkstoffdaten werden je nach Anwendungsfall an die vorhandenen Anforderungen des Prozesses angepasst. „Auf diese Weise können wir für jede Reinigungsaufgabe das passende Aggregat konfiguriern,“ resümiert Bund.

Die Lewa GmbH wurde 1952 von Herbert Ott und Rudolf Schestag als Familienunternehmen gegründet und ist heute der weltweit führende Hersteller von Dosier- und Prozess-Membranpumpen sowie von kompletten Dosieranlagen für die Verfahrenstechnik. Die Firma mit Hauptsitz in Leonberg entwickelte sich in wenigen Jahrzehnten zu einer internationalen Gruppe und sieht ihre Position auf dem Weltmarkt durch die Integration in die japanische Nikkiso Co. Ltd.

im Jahr 2009 weiter gestärkt. Als forschendes und produzierendes Unternehmen entwickelt Lewa Technologien und erarbeitet Lösungen

für die unterschiedlichsten Applikationen seiner Kunden. Die Produkte kommen hauptsächlich in der Öl- und Gasindustrie, im Bereich Gasodorierung, in Raffinerien, der Petrochemie, aber auch bei der Herstellung von Kunststoffen, Wasch- und Reinigungsmitteln zum Einsatz. Weitere Anwendungsgebiete finden sich in der Chemie,

der Kosmetikindustrie, in der Pharma- und Biotechnologie, im Segment Lebensmittel und Getränke sowie in der Energieversorgung. Das Unternehmen hat derzeit etwa 1.200 Mitarbeiter und besitzt weltweit 15 Tochtergesellschaften sowie 80 Vertretungen und Vertriebsbüros in mehr als 80 Ländern.