Firmen im Artikel

In der modernen Leistungselektronik wird eine enorme Zahl von Dickdrahtbonds eingesetzt, die im Idealfall über Jahrzehnte hinweg hohe thermische Wechselbelastungen aushalten. Daher wird auf die Qualität dieser Bonds besonderes Augenmerk gelegt. Die Schwierigkeit bei der Qualitätssicherung liegt darin, dass die Lebensdauer der Bondverbindung maximiert werden muss, also ihre Zuverlässigkeit. Diese lässt sich aber nicht ohne weiteres auf eine abstrakte Bondqualität zum Zeitpunkt der Herstellung zurückführen. Die Standard-Qualitätstests wie Pull- und Schertests sind also zunächst eine Behelfslösung, die in erster Linie die Einhaltung einer Produktionsqualität sicherstellen soll. Rückschlüsse auf die Lebensdauer einer Bondverbindung verlangen viel aufwändigere – und vor allem zeitraubendere – Testverfahren, in denen typische Belastungsszenarien nachgebildet werden, wie sie auch im tatsächlichen Einsatz auftreten.

Active-Power-Cycling-Test

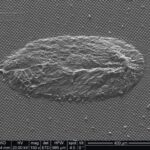

Der am Weitesten verbreitete Test ist der Active-Power-Cycling-Test mit aktiven Lastwechselzyklen. Das Bauteil wird dabei unter quasi-echten Bedingungen bestromt, bis eine definierte Temperaturbelastung eintritt; diese Belastungszyklen werden dann so lange wiederholt, bis das Bauteil ausfällt. Die wesentlichen Variablen sind hierbei der auftretende Temperaturhub, die Ausgangstemperatur und die Zykluszeit, die üblicherweise einige Sekunden beträgt. Wegen der deutlich verschiedenen Wärmeausdehnungskoeffizienten von Bonddraht (Aluminium) und Halbleiterchip (Silizium) erzeugt die Erwärmung eine mechanische Belastung, die beim Durchlaufen von vielen tausend Zyklen schließlich zum Entstehen von Rissen an den Enden des Drahtbonds führt. Diese Risse wandern dann mit der Zeit durch den gesamten Bond, bis die Bondverbindung versagt und das Bauteil ausfällt.

Dass ein solcher Zyklustest zeitaufwändig ist, liegt auf der Hand: selbst bei einer ziemlich kurzen Zykluszeit von 5 Sekunden und einer Lebensdauer von nur 100.000 Zyklen nimmt die Messung fast 6 Tage in Anspruch. Bei einem Bauteil (oder Testszenario) mit zehnfacher Lebensdauer läge die Messdauer dann schon bei fast 2 Monaten. Es wird also immer schwieriger, Bauteile mit immer längerer Lebensdauer zu entwickeln, denn allein um zwischen mehreren Prozessvarianten zu entscheiden, kann schon einige Monate dauern. Dabei ist es auch keine Lösung, die Tests weiter zu beschleunigen, indem z. B. der Temperaturhub und damit die thermo-mechanische Belastung vergrößert wird. Das führt zwar tatsächlich in der Regel zu einem früheren Ausfall, aber der Mechanismus der Ermüdung kann ein anderer sein als bei geringerem Temperaturhub – die Aussagekraft des Tests ist dann also beschränkt.

Das ist nicht die einzige Schwäche des PC-Tests. Auch als produktionsbegleitende Qualitätskontrolle, oder um zu bestätigen, dass Prozessanpassungen, andere Materialquellen o.ä. sich nicht schädlich auswirken, riskiert man durch die lange Testdauer, dass schlimmstenfalls die Produktion von mehreren Wochen abgewertet werden muss.

Extrem beschleunigter Test

Die magische Lösung vor allem des letzteren Problems wäre ein Schnelltest, der wie eine Art Zeitmaschine den Test extrem beschleunigt und dabei wenigstens halbquantitative Resultate oder den Vergleich zwischen verschiedenen Bauteilchargen erlaubt.

An der TU Wien wurde von der Arbeitsgruppe Khatibi und Czerny ein solcher Schnelltest entwickelt, der inzwischen im Rahmen eines Christian-Doppler-Labors auf einem automatisierten Bondtester von F&S Bondtec umgesetzt wurde und jetzt als Seriengerät 5600 BAMFIT verfügbar ist.

Dem Verfahren liegt eine einfache Idee zugrunde: die Temperaturwechsel dehnt sich der Aluminium-bonddraht fast neunmal so stark aus wie die Siliziumbasis des Chips – der Draht zerrt also an der Verbindungszone. Diese Zugbelastung liegt hauptsächlich in Drahtrichtung an, weil der Dickdrahtbond deutlich länger als breit ist. Genau diese mechanische Spannung lässt sich aber nachbilden, indem der Bonddraht am Bondfuß mit einer Klemme gefasst wird und in Drahtrichtung vor und zurück gezogen wird. Die Bewegungsamplitude muss dabei so groß sein wie die Ausdehnung beim entsprechenden Temperaturhub.

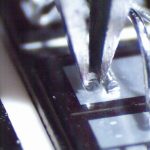

Dieses Prinzip wurde im BAMFIT-Bondtester (Bondtec Accelerated Mechanical Fatigue Interconnect Test) auf der Basis eines Dickdrahtbonders umgesetzt. Die entscheidende technische Neuentwicklung daran, inzwischen patentiert, ist eine kräftige Klemm-Pinzette, die den Bondwedge ersetzt und den Bondfuß greifen und klemmen kann. Darüber hinaus funktioniert sie genau wie ein Bond-Wedge, wird also von einem Ultraschall-Transducer mechanisch mit ca. 60kHz angeregt und schwingt in Resonanz. Sie wird aus Spezialstahl gefertigt und ist nach innen vorgespannt, sodass die Spitze mit einer konstanten Klemmkraft schließt. Die Klemme lässt sich durch einen externen Spreizmechanismus öffnen, sodass sie im geschlossenen Zustand weiterhin in Resonanz arbeitet. Bei dieser Klemmvorrichtung kann die Öffnungsweite frei gewählt und an den Platzbedarf angepasst werden, um auch eng benachbarte Drähte greifen zu können. Jede Resonanz- Pinzetten-Klemme ist speziell dimensioniert und die Klemmkräfte und Spitzengröße sind auf die zu testenden Drahtdurchmesser und Material angepasst.

Hardware mit wechselbaren Bond- und Testköpfen

Das gesamte Verfahren wurde auf der Plattform eines automatischen Bonder Serie 56XX des Unternehmens realisiert. Dieses Gerät hat wechselbare Bond- oder Testköpfe und erlaubt programmierbaren, automatischen Betrieb an beliebig vielen Testpositionen, sogar mit automatischer Bilderkennung zur genauen und reproduzierbaren Lokalisierung. Auch andere Funktionen des Bonders, wie die automatische Höhenmessung mit Touchdown wurden einfach übernommen und weiterentwickelt.

Ein Testvorgang läuft denkbar einfach ab: Zunächst werden Position und Richtung des Wedge-Bond-Kontakts exakt angefahren und die Klemme geöffnet, sodass die Spitzen beim Absenken am Draht vorbeilaufen und diesen umschließen. Das Berühren der Bondfläche wird durch den Touchdown-Sensor detektiert; danach wird die Klemmpinzette auf die programmierte Klemmhöhe hochgefahren und geschlossen. In diesem Zustand ist der Bond-Draht bei einer definierten Distanz zur Bond-Oberfläche von beiden Seiten gleichmäßig mit einer konstanten Klemmkraft über die Klemm-Pinzette mit dem 60-kHz-Transducer verbunden.

Die Klemmbacken sind so dimensioniert, dass sie die Länge der Wedge-Bond-Verbindung überragen, um eine möglichst große Klemmfläche zu erzielen. Vor dem Einschalten der Ultraschallamplitude wird über die Bondkrafteinrichtung eine geringe konstante Zugvorlast in Z-Richtung für die gesamte Testdauer angelegt, um ein Verreiben der Verbindung zu verhindern. Sie ist so gering, dass keine zusätzliche Schädigung eingebracht wird. Durch den Höhensensor kann nun der exakte Versagenszeitpunkt durch deutliches Abheben des Drahtes von der Verbindung gemessen werden.

Die Ultraschallleistung kann durch den Transducer definiert werden und ist direkt proportional zu der Auslenkung in Drahtrichtung an der Spitze der Resonanz-Klemmen. Die nötigen zyklischen Auslenkungen liegen deutlich unter 1μm und sind damit viel geringer als beim Bonden selbst.

Je nach angelegter Amplitude liegt die Zyklenzahl bis zum vollständigen Abheben im Bereich von etwa 104 bis 108 und darüber. Bei einer Anregungsfrequenz von 60 kHz entsprechen 10.000 Zyklen einer Messzeit von ca. 160 ms, die bei einem Messintervall von ca. 15 ms noch deutlich aufgelöst werden kann. Im mittleren Lebensdauerbereich von 10 bis 100mal mehr Lastwechseln kommt man auf eine sehr akzeptable Messzeit von ca. 1,5 bis 15 s. Eine einfache Lebensdauerprognose wird durch Messung der Zeit vom Einschalten der Ultraschallschwingung bis zur Drahtablösung ermöglicht.

Auf diese Art kann ein gesamtes Layout programmiert und in sehr kurzer Zeit vollautomatisch getestet werden. Anfangs(source)-, Mitte(stitch)- oder End(destination)-Bonds können auf gleiche Weise gegriffen und getestet werden, solange sie, ähnlich wie beim Bonden selbst, von oben zugänglich sind. Für die genaue Positionierung bestehender Bonds kann dazu bei zuvor gebondeten Drähten das bestehende Bond-Programm, und die Bilderkennung (PRU) des Bondtesters vorteilhaft genutzt werden.

Als Ergebnis wird die Anzahl der durchlaufenen Lastwechsel bis zum endgültigen Abtrennen in Abhängigkeit frei programmierbarer Auslenkungsamplituden, die in Scherspannungen der Verbindung umgerechnet werden können, bestimmt. Hierbei gibt es eine Korrelation der reinen mechanischen Spannungsamplituden mit den Vergleichsstellen-Temperaturdifferenzen (∆Tj) bei PC-Tests. Über Finite Element Analysen kann zwischen den thermisch und mechanisch induzierten Spannungen in der Kontaktfläche mit großer Genauigkeit umgerechnet werden. Die mechanisch ermittelten Lebensdauerkurven zeigen eine beachtlich gute Übereinstimmung mit Ergebnissen aus PC Lastwechseltest im ∆Tj Bereich 50 bis 160 K für das gleiche Fehlerbild, einen Bond-Drahtabheber.

Inzwischen ist der BAMFIT Tester bei ersten Herstellern von Leistungsmodulen bereits im Serieneinsatz. Es ist zu erwarten, dass der Tester einen wertvollen Beitrag zur effizienten Qualitätssicherung und zur leichteren Prozessoptimierung für Dickdrahtbonds liefert. Weitere Entwicklungen für die Erweiterung der Technologie auf Kupfer-Dickdrahtbonds sowie Ball-Bonds mit Kupferdraht sind bereits im Gange und zeigen ebenfalls sehr erfreuliche Ergebnisse.

SMTconnect, Stand 4A-430 + 5-434B