Der Lotpastendruck spielt für die Gesamtqualität von SMD-Baugruppen eine große Rolle. Ungefähr 60 % der Fehler werden im Allgemeinen auf diesen Prozessschritt zurückgeführt. Die qualitätsrelevanten Einflussgrößen sind dabei sehr vielfältig. Erst eine Kenntnis der Zusammenhänge ermöglicht eine effektive Optimierung der Druckqualität.

TU Dresden Institut für Aufbau und Verbindungstechnik der Elektronik, CeTaQ GmbH Radeberg, Heraeus Materials Technology GmbH & Co.KG Hanau, Christian Koenen GmbH Ottobrunn

Dabei sind die Forderungen eines Baugruppenherstellers relativ klar umrissen. Er möchte für jede zu bedruckende Struktur ein definiertes Volumen mit einer möglichst idealen Geometrie und minimalem Druckversatz aufbringen. Auch eine Brückenfreiheit bei gleichzeitig kleinen Rastern soll garantiert werden. Dabei soll der Prozess robust gegenüber möglichen Störungen wie z.B. Temperaturschwankungen und Stillstandszeiten sein. Charakterisiert wird die Erfüllung aller dieser Forderungen mit Hilfe der Prozessfähigkeit (Cpk). Die wesentlichen Einflüsse auf die Druckqualität haben die Lotpastenkorngröße und Flussmittelchemie, das Druckersetup, das Layout, die Schablonendicke und deren Herstellungstechnologie. Es stellt sich die Frage: Wie müssen alle diese Größen eingestellt werden, um die genannten Forderungen optimal zu erfüllen? Zwar existiert dazu schon bereits ein vielfältiges Know-how, jedoch stellen steigende Genauigkeitsforderungen bei feiner werdenden Strukturen immer wieder eine neue Herausforderung dar. Aus diesem Grunde wird in Zusammenarbeit der Forschungsinstitutionen und Firmen ein Komplexversuch durchgeführt, der die bestehenden Erkenntnisse erweitert und dem Nutzer die Ergebnisse in einfacher und direkt anwendbarer Form zur Verfügung stellt.

Parameter des Komplexversuchs

Das Layout der verwendeten Teststruktur sieht ein großes Spektrum der Öffnungsflächen sowie der Längen-Breiten-Verhältnisse vor. Des Weiteren werden die Orientierung und der Eckradius geändert. Gedruckt wird mit zwei Schablonendicken und drei verschiedenen Oberflächenbehandlungen. Bei den Lotpasten werden Korngrößen vom Typ 3 und 5 verwendet.

Der Versuch basiert auf 2 Drucksequenzen:

1. Drucksequenz 1:

Initialreinigung und 16 Drucke unmittelbar

hintereinander

2. Drucksequenz 2:

- a. Initialreinigung danach 6 Drucke

- b. Reinigung, 10 min Warten; danach

6 Drucke

c. usw. mit 20/40/60 min Wartezeit

Die erste Sequenz entspricht damit der Situation in einer ungestörten Fertigung. Bei der zweiten Sequenz werden Störungen wie z.B. unerwartete Stillstandszeiten der Linie simuliert.

Während jedes Druckes erfolgt die Messung der auf die Schablone (z-Richtung) und auf die Paste (y-Richtung) wirkenden Rakelkräfte. Im Anschluss wird für alle Strukturen das übertragene Volumen, die bedruckte Fläche, die mittlere Lotpastenhöhe, die Versätze in x- und in y-Richtung sowie ein Formfaktor bestimmt. Der gesamte Versuchsumfang umfasst 460 Drucke.

Analysen

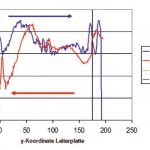

Zunächst erfolgt die Analyse der Rakelkraftdaten, wofür in zwei aufeinanderfolgenden Drucken der Kraftverlauf gemessen wird. Der im Drucker eingestellte Sollwert für die Rakelkraft beträgt 50 N. Es ist ersichtlich, dass die tatsächlich auftretende Kraft um bis zu 12 N höher ist. Auch die Rakelrichtung spielt eine große Rolle. Insbesondere an den Leiterplattenrändern sind stärkere Änderungen der Kraft zu beobachten. Da die Rakelkraft einen direkten Einfluss auf die Druckqualität hat, bieten diese Messergebnisse eine Basis für Verbesserungen am verwendeten Drucker. Ansatzpunkte sind Optimierungen des Rakelkopfes und -steuerung aber auch der Leiterplattenklemmung und -unterstützung.

In der Praxis ist das übertragene Lotvolumen der wichtigste Qualitätsparameter, so dass sich hier auf das relative Volumen konzentriert wird. Es besteht die Erwartung, dass dieses Volumen möglichst bei 100 % liegt, wobei Abweichungen von ±20…30 % akzeptiert werden. Für die Auswertung werden gleichartige Strukturen zu Gruppen zusammengefasst und deren Mittelwerte und Standardabweichungen bestimmt. Der Mittelwert ist der Arbeitspunkt des Druckprozesses und sollte daher bei 100 % liegen. Die Standardabweichung gibt Auskunft über die Stabilität des Druckvolumens innerhalb eines Drucks. Ein stabiler Prozess hat also eine geringe Standardabweichung. Im Folgenden werden ausgewählte Ergebnisse dieser Auswertung dargestellt:

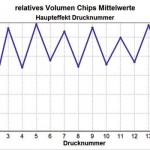

Die Drucksequenz 1 analysiert die Abhängigkeit des übertragenen Volumens vom Zeitpunkt des Druckes. Die Abbildung zeigt ein typisches Ergebnis am Beispiel von Chipstrukturen. Es ist ein „Einschwingen“ deutlich sichtbar. Die ersten Drucke weisen ein reduziertes Pastenvolumen auf. Oft ist mit steigender Druckanzahl ein leichter Volumenanstieg zu verzeichnen, der vermutlich auf Lotkugeln unter der Schablone zurückzuführen ist. Die Kugeln werden beim Auslösen der Paste im Randbereich der Öffnungen auf die Schablonenunterseite verschleppt. Mit einer Unterseitenreinigung wird dieser Volumenanstieg zurückgesetzt, allerdings auch ein neues Einschwingen der Schablone gestartet. Daher sollte nicht unnötig oft gereinigt werden.

Ferner zeigt das Diagramm systematische Unterschiede zwischen den Rakelrichtungen in der Größenordnung von 5 %. Diese Differenzen können durch Schwankungen der Rakelkraft, einem unterschiedlichen Anstellwinkel der Rakel oder Dickenschwankungen der Substrate ausgelöst werden.

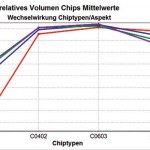

Der im Diagramm mit „Aspekt“ bezeichnete Parameter ist das Verhältnis der Öffnungskantenlängen. Er ist nicht mit dem im Schablonendruck gebräuchlichem Begriff Aspektratio zwischen Öffnungsbreite und Schablonendicke zu verwechseln. Bei einem Aspekt von 1/4 ist hier eine Kante 4 mal so lang wie die andere Kante der Geometrie. Die Öffnungsfläche und damit auch das Volumen aller Aspektvarianten bleiben dabei identisch.

Die Veränderung der Umfangslänge durch die Aspektänderung lässt erwarten, dass mit steigender Streckung der Öffnungen sich das Auslöseverhalten verschlechtert. Besonders bei kleineren Flächen ist dieser Effekt deutlich erkennbar. Mit zunehmender Fläche werden die Auswirkungen geringer, da der Einfluss der Öffnungswandung auf das Auslöseverhalten relativ zum Gesamtvolumen geringer wird. Die im Diagramm sichtbare Umkehrung bei den 0805 Bauformen ist vermutlich auf ein einsetzendes Ausschöpfen der Öffnungen durch das Rakel zurückzuführen. Bei einer weiteren Vergrößerung setzt sich diese Tendenz fort.

Es zeigt sich, dass das übertragene relative Volumen insbesondere von der Größe der Strukturen abhängt. Das Maximum an Paste wird bei Strukturen übertragen, die eines 0603 entsprechen. Diese Erkenntnis wird auch durch vorhergehende Versuche bestätigt. Das bedeutet, dass der angestrebte Zielwert von 100 % übertragenen relativen Volumen sys- tematisch nicht für jede Struktur erfüllt werden kann. Bewertet man das Druckvolumen, muss dieses Phänomen mit berücksichtigt werden. Bei einer 0201-Struktur wird z.B. systematisch weniger Paste übertragen, so dass Toleranzgrenzenverletzungen durch einzelne Depots wahrscheinlich werden. Wird nach dem Drucken vollständig vermessen, so kann das zahlreiche Alarmmeldungen nach sich ziehen.

Für die Vermeidung solcher unerwünschten Randeffekte gibt es zwei Vorschläge:

- Korrektur der Zielwerte in Abhängigkeit von der Strukturgröße

- Korrektur des Layouts (Vergrößerung der Öffnung), um ein gewünschtes Druckvolumen zielgenau zu erreichen

Für beide Varianten können die Ergebnisse dieser Untersuchungen als Basis für mögliche Änderungen benutzt werden.

Die Vorteile der Plasma-Technologie, insbesondere bei kleinen Strukturen zeigt, dass eine Beschichtung der Öffnungswandungen zur Reduzierung der Pastenanhaftung das Auslöseverhalten der Schablone verbessert. Speziell bei sehr kleinen Strukturen wie 0201 oder µBGAs wird die Streuung der Einzelwerte durch eine Plasma-Beschichtung deutlich reduziert, was sich in einer höheren Prozessfähigkeit widerspiegelt.

Auch die Schablonendicke und die Pastenkörnung haben systematische Einflüsse auf das übertragene relative Volumen. So wird bei einer dickeren Schablone signifikant weniger übertragen. Dieser Effekt wird durch eine feinkörnige Paste noch verstärkt, die eine höhere Klebrigkeit aufweist.

Weitere Effekte

Öffnungsform und Orientierung beeinflussen ebenfalls die Druckqualität. Eine rechteckige Öffnung, die in Rakelverfahrrichtung ihre kurze Öffnungbreite hat, wird in der Regel schlechter befüllt als die gleiche Öffnung, die um 90° gedreht ist. Beim Ausschöpfen ist die Öffnungslänge entlang der Rakelkante und die Durchbiegung des Rakelblattes für die Intensität des Effektes entscheidend. Auch die Rakelkraft spielt für das Ausschöpfen eine große Rolle. In der Praxis wird ein Ausschöpfen großer Öffnungen durch das Einsetzen von Stegen in die Öffnungen minimiert.

Stillstandszeiten der Fertigungslinie sind mehr oder minder kritisch. Die in diesem Versuch eingesetzten Pasten haben ihre Grenze spät bei Stillstandszeiten von mehr als 40 Minuten gezeigt. Ungeeignete Pasten zeigen schon deutliche Effekte bei weniger als 15 Minuten.

Bei jedem Druck bleiben besonders in Ecken der Öffnungen und an rauen Bereichen der Wandung, Lotkugeln hängen. Stillstandszeiten trocknen diese Pastenreste an und verkleinern die effektive Öffnung. Abgerundete Öffnungen helfen diesen Effekt zu minimieren. Wird nach einem kurzen Stillstand direkt weitergedruckt, werden die trocknen Pastenbereiche durch das frische Flussmittel der Paste wieder angefeuchtet und dann mit ausgedruckt. Kritisch sind kurze Anläufe, bei denen nicht genug Drucke stattfinden, um die angetrocknete Paste vollständig anzufeuchten. Dann lagern sich an den trockenen Bereichen zusätzliche Lotkugeln an und führen letztendlich zu einem mangelhaften Volumenübertrag.

Zusätzlich ändert die Lotpaste bei Druckpausen ihre Viskosität (Thixotrophieeigenschaft). Dies ist für den Druck von feinen Rastern und kleinen Öffnungen notwendig, damit die Paste nach dem Drucken nicht auseinanderläuft. Bei längeren Stillstandszeiten behindert der Effekt eine schnelle Viskositätsänderung der Paste. Maßnahmen für die Viskositätsreduzierung der Paste vor dem nächsten Druck, sogenanntes Kneten oder Mehrfachdrucke, sind dann angebracht.

Zusammenfassung

In dieser Übersicht sind nur einige wenige typische Effekte dargestellt. Die Untersuchungsergebnisse werden aktuell komplett in eine Datenbank überführt, um sie für weitere Auswertungen zu nutzen. Zentrales Ziel ist ein besseres Verständnis der Zusammenhänge im Schablonendruck, angelehnt an den aktuellen Bedarf der Prozesse. Die bisher vorhandenen Tools zur Optimierung der Prozesse sind ihn ihrem Umfang limitiert, wenn es um die Auslegung von besonders kleinen Öffnungen oder sehr dicken Schablonen geht.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)