Um bleifreies Löten erfolgreich in die Produktion einzuführen, ist eine vorausschauende Planung, eine durchdachte Strategie und eine genaue Prozessbeobachtung erforderlich. Der erste Schritt dabei ist die Auswahl des richtigen Materials und Ausrüstung.

Gerjan Diepstraten, Vitronics Soltec, Oosterhout, Niederlande

Materialauswahl

Es gibt wohl keine Alternativlegierung zu SnPb, die den gleichen Schmelzpunkt, eine vergleichbare Zuverlässigkeit und die gleichen prozessfreundlichen Eigenschaften aufweist. Daher werden sich, unabhängig davon, welche bleifreie Legierung ausgewählt wird, Auswirkungen auf das komplette Produkt und den Prozess ergeben, einschließlich der Auswahl der Flussmittel, Leiterplatten und Bauteile.

Beim Ersetzen des Bleis gibt es drei Punkte, die man beachten muss:

•Auswahl der bleifreien Lotpaste (Reflow) und der bleifreien Legierung (Welle). Die benötigten Materialien und Techniken gibt es bereits

•Ersetzen von halogenhaltigen, flammhemmenden Zusatzstoffen in den Leiterplatten sowie bleifreie Beschichtung der Boards. Generell müssen die verwendeten Leiterplatten-Materialien den höheren Temperaturen standhalten können.

•Die Oberflächen der Bauteilanschlüsse sind von der Auswahl der bleifreien Paste bzw. des Lotes abhängig. Die für die Bauelemente eingesetzten Materialien wie z.B. Kunststoffe sollten eine höhere Hitzebeständigkeit aufweisen.

Auswahl der Legierung

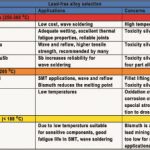

Derzeit sind schon zahlreiche bleifreie Legierungen verfügbar. Bei der Auswahl der richtigen Legierung sollten die folgenden Aspekte beachtet werden:

•Beschaffen von Informationen (siehe Kasten auf der Seite 20)

•Die Verfügbarkeit von Elementen wie Indium und Gold ist begrenzt, daher sind die Kosten dafür dementsprechend hoch ( >150 US $/kg). Aufgrund von Preis und Verfügbarkeit kommen daher nur die Elemente Sn, Ag, Zn, Sb, Cu, Bi und Cd in Frage. Cadmium ist giftig und ist somit von der Liste gestrichen. Antimon entwickelt bei Temperaturen über 630 °C (Schmelzpunkt von Sb) schädliche Dämpfe. Bei Wismut gibt es neben den Recyclingproblemen auch Schwierigkeiten beim Füllen von Durchkontaktierungen. Zinn ist sehr gut geeignet, da es niedrige Kosten und hervorragende mechanische, elektrische und thermische Eigenschaften aufweist. Andere Elemente müssen allerdings hinzugefügt werden, um die Schmelztemperatur auf ein akzeptables Maß zu senken.

•Das Benetzungsverhalten ist ein Indikator für die Lötbarkeit verfügbarer Lote. Letztlich ist die Benetzung beim Wellenlöten abhängig von Löttemperatur, Kontaktzeit, Flussmittel, Stickstoffeinsatz und Wellenkonfiguration.

•Der Schmelzpunkt ist ein wichtiges Kriterium für die Auswahl der Legierung, da Prozess- und Peak-Temperaturen sowie Zeit über Liquidus beim Reflow-Löten bzw. Löttopf-Temperaturen und Kontaktzeit beim Wellenlöten sehr stark davon abhängen. Das Prozessfenster wird um so größer, je niedriger der Schmelzpunkt liegt. Das erleichtert es, einen stabilen Prozess zu erreichen.

•Die thermischen Eigenschaften einzelner Legierungen können zu Problemen führen. Die Ansprüche der Automobilbranche an die Temperaturfestigkeit reichen beispielsweise von -40 bis +150 °C bei Motorsteuerungen, während bei einigen Consumer-Elektronikprodukten nur mit Umgebungstemperaturen zwischen 0 und 60 °C gerechnet werden muss. Das erlaubt Lieferanten aus diesem Bereich unter Umständen kleine Mengen von Wismut zu verwenden, um die Schmelztemperatur zu verringern.

All diese Gesichtspunkte schränken die Auswahl an geeigneten Legierungen ein. Zwei Lote lassen sich schließlich für Reflow-, und Wellenlöten einsetzen: SnAg 3,5 und SnAgCu (Ag >3,5 %). Bei SnAgCu gibt es eine Reihe von Patenten und unterschiedlichen Zusammensetzungen. Für den Bereich Consumer-Elektronik ist wie oben genannt SnAgBi eine gute Alternative. SnCu 0,7 kann beim Wellenlöten eingesetzt werden, wenn die Kosten eine dominante Rolle spielen und die eingesetzten Materialien den höheren Temperaturen von ca. 270 °C standhalten, die benötigt werden, um gute Durchstiege bei den Durchkontaktierungen zu erzielen.

Wahl des Flussmittels

Da die Benetzungs-Eigenschaften bleifreier Lote schlechter sind als die von niederschmelzenden Bleilegierungen, ist es um so wichtiger, den richtigen Flux einzusetzen. Die Temperaturen beim bleifreien Löten liegen zwar höher, es werden aber größtenteils immer noch die gleichen Flussmittel wie bei Zinn/Blei-Loten verwendet.

Die Hauptaufgabe des Flux ist es, Oxide zu beseitigen und Oxidation zu verhindern. Sowohl für Wellen- als auch für Reflow-Löten, müssen Aktivierungstemperatur und -zeit während des Heizens und beim Löten für das bleifreie Löten neu definiert werden. Für den Reflow-Prozess bedeutet das, dass das Flussmittel den höheren Peak-Temperaturen (bis 250 °C) bei gleichen Liquidus-Zeiten standhalten muss. Beim Wellenlöten muss es 130 °C in der Vorheizung sowie 280 °C im Löttopf bei einer Kontaktzeit von durchschnittlich drei Sekunden widerstehen.

VOC-freie, wasserbasierende Flussmittel sind die bevorzugte Wahl, jedoch müssen Probleme wie die vermehrte Entstehung von Lotperlen noch gelöst werden. Neue Entwicklungen und Techniken wie z.B. das Auflösen von Kollophonium in Wasser werden derzeit erforscht.

Das gewählte Flussmittel sollte folgende Voraussetzungen erfüllen:

•Es muss umweltverträglich sein und den gesetzlichen Bestimmungen entsprechen.

•Es muss die Lötbarkeit verbessern und für alle im bleifreien Prozess eingesetzten Materialien geeignet sein.

•Die Kosten müssen akzeptabel sein.

•Grundsätzlich wird der Einsatz wasserbasierender Flussmittel empfohlen, da in naher Zukunft sämtliche Bedenken gegenüber diesen Stoffen ausgeräumt sein dürften.

Leiterplatten-Material und Beschichtungen

Als Grundstoff wird halogenfreies FR-4-Material bevorzugt. Zumal der aktuelle Gesetzesentwurf der Europäischen Union den Einsatz halogenfreier Komponenten bis 2004 vorsieht. Zur Erinnerung: Die neuen Materialien müssen den zu erwartenden höheren Temperaturen ( >150 °C) standhalten, sie dürfen weder verwinden noch delaminieren. Halogenfreie Leiterplatten sind bereits verfügbar, kosten allerdings 30 % mehr als die bekannten FR-4-Materialien.

Die meisten derzeit verwendeten Leiterplatten haben auf den Pads und in den Durchkontaktierungen eine SnPb-Oberfläche, die im HASL-Verfahren (Hot Air Solder Leveling) aufgebracht wird. OSPs (Organic Solderability Protectants) sind alternative Finishes, welche heute schon zum gleichen Preis wie HASL bezogen werden können. Sie können einfach aufgebracht werden und haben eine relativ geringe ionische Verunreinigung. Es gibt allerdings einige Probleme, wie z.B. geringe Lagerzeiten und kritische Handling-Eigenschaften, die einen negativen Einfluss auf den Lötprozess haben können. Grundsätzlich kann das Löten bei höheren Temperaturen aufgrund größerer Oxidationsneigung problematisch sein. Eine Abhilfe kann Stickstoff sein.

Nickel-Gold ist eine weitere mögliche Variante, die im Hinblick auf Lagerzeiten allen anderen Alternativen überlegen ist. NiAu ist außerdem ziemlich resistent gegen mechanischen Beschädigungen und frei von ionischen Verunreinigungen. Es wird bevorzugt bei höheren Temperaturen und Mehrfach-Lötprozessen eingesetzt. Die Kosten liegen ca. 25 % über denen von OSPs.

Chemisch-Zinn Beschichtungen überzeugen durch sehr gute Lötbarkeit und Korrosionsbeständigkeit. Allerdings haben diese Finishes einen Hang zur Bildung von Whiskern, die durch Materialspannungen im Inneren von Lötstellen ent-stehen. Wichtige Faktoren dabei sinddie Gefügestrukturen und Ablagerun-gen organischer Verunreinigungen. Die notwendigen chemischen Verfahren können als technisch ausgereift betrachtet werden. Es scheint ebenfalls so, dassmit den gegenwärtig verfügbaren Ver-fahren das Problem der Whisker-Bil-dung unter Kontrolle gehalten werden kann [1].

Material und Beschichtungen für Bauteile

Eine Reihe von Bauelementen sind derzeit bereits mit bleifreien Beschichtungen erhältlich. Alternativen sind reines Zinn oder SnCu. Normalerweise wird der Wechsel zu bleifreien Bauteilen als letzter Schritt bei der Umstellung des Gesamtprozesses vollzogen, wobei dieser Punkt sicherlich der schwierigste ist. Hersteller von Bauteilen haben zudem in Bezug auf Produktzuverlässigkeit und höherer Prozesstemperaturen Bedenken angemeldet.

Der Stand der Technik, die derzeit für einige Bauteile wie BGAs und Relais gilt, ist noch nicht so fortgeschritten, dass alle diese Bauelemente Temperaturanforderungen von 260 °C über 10 s entsprechen. Neue Bauteilformen mit Lösungen zum Popcorning-Effekt und Delaminierungen müssen entwickelt und erprobt werden. Die in den Materialien enthaltenen chemischen Verbindungen sollten außerdem halogenfrei sein. Höhere Temperaturen können zu Verwindungen bei Steckerleisten und BGAs führen. Viele Firmen beanstanden deshalb, dass bleifreie Bauteile gegenwärtig auf dem Markt nicht zur Verfügung stehen. Die Hersteller solcher Bauelemente verweisen dagegen darauf, dass bei mehr Nachfrage mit der Produktion begonnen wird.

Wenn die Auswahl für sämtliche Materialien getroffen ist, sollte man alles noch einmal hinsichtlich der Gesetzgebung der einzelnen Staaten überprüfen, in denen beabsichtigt ist, das Material einzusetzen. Sind außerdem alle Materialien für die höheren Löttemperaturen geeignet und entsprechen sie den Kundenanforderungen? Wenn alle Bauteile den Spezifikationen entsprechen und der Preis akzeptabel ist, dann ist es an der Zeit, über die Maschinenkonfiguration nachzudenken.

Maschinenkonfiguration für das Wellenlöten

Der Hauptunterschied der bleifreien Legierungen zu SnPb liegt im höheren Schmelzpunkt. Dass erfordert höhere Vorheiztemperaturen, wobei der Temperaturschock bei der ersten Welle 100 °C nicht überschreiten darf. Flussmittel auf Wasserbasis werden für bleifreies Löten bevorzugt, da sie die höheren Temperaturanforderungen erfüllen und umweltfreundlicher sind. Aufgrund der thermischen Eigenschaften und Viskosität des Wassers, empfehlen Flussmittel- Lieferanten kei-nen Schaumfluxer für den Auftrag von wasserbasierenden Flussmitteln. Also muss hier gegebenenfalls der Schaumfluxer durch einen Düsensprühfluxer ersetzt werden. Ist dies nicht möglich, sollte ein anderes temperaturbeständigeres Flussmittel gewählt werden. Hierfür müssen das Schaumrohr und die Dichte-Kontrolleinheit angepasst werden.

Bei Düsensprühfluxern, die mit wasserbasierenden Flussmitteln betrieben werden sollen, gibt es einige Punkte, die beachtet werden sollten. So sollte die Druckluftzufuhr um ca. 0,2 bar angehoben werden, um möglichst kleine Flussmittel-Tröpfchen zu erhalten. Eine Fluxer-Düse mit kleinerem Durchmesser ermöglicht, den Auftrag feiner zu dosieren, so dass die aufgetragene Menge nur noch ein 1/3 der Flussmittelmenge auf Alkoholbasis beträgt. Der Auftrag kann mit einer Glasplatte oder wasserempfindlichen Papier geprüft, der Durchstieg mittels eines Fluxometers (ECD) ermittelt werden.

Die Temperatur auf der Oberseite der Baugruppe wird am Ende der letzten Vorheizzone auf 110 bis 130 °C angehoben, um den thermischen Schock bei Beginn der ersten Welle zu verringern. Der beste Weg ist, das Board so schnell wie möglich auf 100 °C zu erhitzen. Danach sollte man mit Heißluft (Konvektion) fortfahren, um das Wasser in den durchgehenden Bohrungen, unterhalb der Bauteile sowie zwischen Rahmen und Board zu verdampfen. Abhängig von den Produkionsanforderungen kann die dritte Vorheizzone aus Konvektion, Infrarot-Lampen (speziell für Mischproduktion) oder Calrod-Heizelementen bestehen. Um Spritzen zu vermeiden, ist es wichtig, dass bei allen wasserbasierenden Flussmitteln das ganze Wasser vollständig abgetrocknet ist, bevor es in die erste Welle eintritt. Für ein ausreichendes Vorwärmen ist eine Heizstrecke von mindestens 1800 mm erforderlich, um Transportgeschwindigkeiten von 120 cm/min und höher fahren zu können. Für High-Speed-Linien ( >180 cm/min) wird eine Vorheizung von 2400 mm empfohlen. Wenn sehr hohe Durchsätze gefordert werden und eine Reduzierung der Transportgeschwindigkeit nicht in Frage kommt, müssen die Vorheizstrecke verlängert und die Temperaturen angehoben werden.

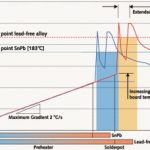

Die Löttopf-Temperaturen werden abhängig von der gewählten Legierung zwangsläufig ansteigen. Für AgSnCu (Schmelzpunkt bei 217 °C) wird die Löttemperatur bei 250 bis 270 °C liegen. Für hochschmelzende Legierungen wie SnCu sind es zwischen 260 und 280 °C. Generell kann man sagen, je höher die Löttemperatur, desto besser die Lötbarkeit und um so kürzer die Kontaktzeiten. Die Kontaktzeit wird durch die Transportgeschwindigkeit, die Wellenkonfiguration und deren Einstellungen bestimmt. Die Lötqualität kann durch die Verwendung von Stickstoff, einem stärkeren Flussmittel oder einer Smart-Welle verbessert werden.

Die signifikantesten Unterschiede zwischen SnPb- und bleifreien Loten sind sicherlich in den höheren Vorheiz- und Löttemperaturen zu sehen. Eine nach oben hin begrenzte Löttemperatur hat demnach auch eine zunehmende Kontaktzeit zur Folge, die für eine gute Benetzung erforderlich ist.

Konfiguration von Reflow-Lötanlagen

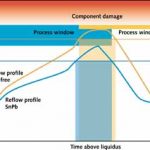

Bei der Verwendung von bleifreien Loten beim Reflow-Prozess müssen nicht nur die Temperaturen erhöht sondern auch die Temperaturprofile verändert werden. Da die Zeiten über Liquidus und die maximal erlaubte Temperatur von 250 °C zum Schutz vor Bauteilschäden und Leiterplatten-Delaminierung gleichbleiben müssen, wird das Prozessfenster durch die höheren Schmelztemperaturen folg-lich kleiner. Außerdem spielt aufgrund der höheren Temperaturen das Verziehen der Leiterplatten eine Rolle. Das Problem lässt sich jedoch mit einem Stabilisierungssystem verbunden mit einer Möglichkeit, die Leiterplatten während des gesamten Prozesses an den Stiftkettentransport zu klemmen, in den Griff bekommen.

Die Wärmeübertragung in der Maschine wird durch das zunehmend kleiner werdende Prozessfenster an Bedeutung gewinnen. Es gibt drei Möglichkeiten, wie die Wärmeübertragung im Reflow-Prozess erfolgen kann. Dabei kann eine Auswahl zwischen Strahlung, Konvektion (Luft bzw. Stickstoffatmosphäre) oder Dampfphase getroffen werden. Da Lampen (Strahlung) den Anforderungen des Bleifrei-Prozesses nicht genügen und der Durchsatz bei Dampfphasen-Lötanlagen zu gering ist, bedeutet dies, dass in Zukunft die Konvektion den Vorzug verdient.

Für OSP-Beschichtungen wird die Verwendung von Stickstoff empfohlen. Eine inerte Atmosphäre schützt vor Oxidation und verbessert das Benetzungsverhalten. Der Stickstoff verteuert jedoch den gesamten Prozess und kann auch zu anderen Problemen wie z.B. Tombstoning (Aufrichten von Bauelementen) führen.

Die Prozessparameter wie Ofenkonfiguration, Länge der Heiz- und Kühlzonen werden durch Faktoren wie Maschinendurchsatz, Baugruppengröße, Abstände zwischen den Boards, Temperaturprofil und verlangte Austrittstemperatur der Baugruppen am Ausgang des Ofens bestimmt. Die Einstellungen der einzelnen Heizzonen hängen von dem produktspezifische Profil ab. So können beispielsweise mehrere Peak-Zonen erforderlich sein. Beim Eintritt in den Peak-Bereich werden kleinstmögliche Temperaturunterschiede angestrebt. Um bestmögliche Lötergebnisse zu erreichen, muss die erforderliche Zeit über Liquidus für den kältesten Bereich der Leiterplatte eingehalten werden, ohne die maximal zulässige Temperatur an der heißesten Stelle zu überschreiten.

Der Schmelzpunkt des ausgewählten Lotes spielt bei diesem Prozess die dominante Rolle. Deshalb ist es wohl höchst unwahrscheinlich, Legierungen mit höheren Schmelzpunkten wie z.B. SnCu (227 °C) für den Reflow-Prozess heranzuziehen. Empfehlenswerte Lote sind beispielsweise SnAgBi (Schmelzpunkt zwischen 200 und 216 °C), SnAgCu (217 °C) und SnAg (221 °C).

Die Langzeit-Zuverlässigkeit einer Lötstelle hängt im wesentlichen vom Abkühlgradienten des Lotes während des Festwerdens ab. Das Abkühlverhalten hat direkten Einfluss auf:

•Zeit über Liquidus

•Korngefüge der Lötstelle

•Schutz der OSP-Beschichtungen

•Leiterplatten-Austrittstemperatur

•Materialbeschädigungen

•Restspannungen in Lötstellen [2]

Daher sollte in Zukunft beim Bleifrei-Prozess größeres Augenmerk auf die Kühlung gelegt werden. Kontrollierbare und somit regelbare Kühlzonen sind für diesen Prozess unerlässlich.

EPP 159

Aus einer Vielzahl von Gründen wollen weltweit Elektronikproduzenten ihre Lötprozesse auf bleifrei umstellen. Die Artikelserie beschreibt, wie in fünf Stufen diese Technik in die Fertigung implementiert werden kann. Im ersten Teil in der EPP-Ausgabe 1/2 2001 wurden diese fünf Punkte vorgestellt:

- 1. Richtige Auswahl von Material und Lötequipment

- 2. Prozessbestimmung

- 3. Entwicklung eines stabilen Prozesses

- 4. Einführung in die Produktion

- 5. Kontrolle und Prozessverbesserung

Informationsquellen über bleifreie Legierungen

• Forschungsergebnisse von Universitäten und Konsortien: Sehr nützliche Informationen kann man in Forschungsarbeiten finden, die im Internet und in Fachzeitschriften zur Verfügung stehen:– IPC Roadmap (Handbuch über die Einführung von bleifreier Elektronik) www.leadfree.org – DTI Bericht „Lead-free Soldering“ und „Update 2000“ www.npl.co.uk/npl/ei/news/pbfree.html – Improved Design Life and Environmentally Aware Manufacturing of Electronics Assemblies by Lead-Free Soldering: „Ideals“ von Marconi Materials Technology, Philips CFT, Siemens AG, Multicore Solders, Witmetaal BV und NMRC – Road Map 2000 for Commercialization of Lead-free Solder-ver. 1.2, Japan Electronic Industry Development Association• Erfahrungen von anderen Unternehmen, die bereits bleifreie Produkte herstellen: Obwohl viele Firmen nicht gerne ihre Fehlerraten preisgeben, kann man jedoch Informationen über Lotverunreinigungen, Prozessparameter, Löttemperaturen, Teileverschleiß sowie Flussmittel-Verunreinigungen erhalten.• Einen sehr guten Führer über häufig empfohlene bleifreie Lote für Reflow und Welle findet man unter www.Pb-Free.com, in der Sparte zu häufig gestellte Fragen.

Literatur

Literatur [1] An Alternative Surface Finish For Tin/Lead Solders: Pure Tin. Y. Zhang, G. Breck, F. Humiec, K. Murski and J. A. Abys, Lucent Technologies Bell Laboratories, Murray Hill, NJ [2] Cooling Parameters in Reflow Soldering. W. James Hall, Vitronics Soltec Corporation, Stratham, NH

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: