Zur Productronica 2007 stellte der Lötspezialist ERSA das einzigartige Hybrid-Rework-System HR 100 der Fachwelt vor. Welche technischen Aspekte und welche Marktanforderungen verbergen sich hinter dieser neuen Technik? Wie kam es zu diesem Produkt und ist „Hybrid“ mehr als nur ein Modebegriff? Diese Fragen werden im folgenden Beitrag erläutert.

Zu Zeiten bleihaltiger Lote und im Wesentlichen bedrahteter SMT-Komponenten konnte die leidige, aber unvermeidbare Reparatur und Nacharbeit elektronischer Baugruppen problemlos durch Kontaktwärme (klassische Lötstation) oder aber kontaktlose Wärmeübertragung wie beispielsweise Heißluftsysteme erfolgen. Die Anforderungen an die Prozesssicherheit dieser ersten Generation der Rework-Systeme waren nicht besonders hoch und die Lötprozesse „gutmütig“. Seit der Verbreitung von Bauteilgehäusen mit verdeckten Lötstellen, z. B. Ball Grid Arrays (BGAs), sind nicht kontaktierende Heiztechnologien die einzige Option, um solche Bauteile auszutauschen. Elektronikproduzenten hatten bisher die Wahl zwischen den verbreiteten Heißluftsystemen und, seit dem Rework-Markteintritt des Unternehmens im Jahr 1997, mittelwelliger Infrarotstrahlung für die Reparatur. Hochwertige Systeme beider Techniken erfüllten und erfüllen die Anforderungen der Reparaturaufgaben zumeist sehr gut, wobei sich mittelwellige Infrarotgeräte hinsichtlich Homogenität der Wärmeeinbringung und Flexibilität bei stark variierenden Anwendungen auszeichnen. Herkömmliche Konvektionssysteme bündeln mittels individueller Düsen die Wärmeenergie stärker und erreichen damit etwas schnellere Zykluszeiten, allerdings ohne eine sichere Prozesskontrolle von der ersten Reparatur an zu gewähren.

Zeitalter der bleifreien Bauteile

Die Einführung bleifreier Lote kennzeichnet einen Meilenstein für die Anforderungen an die Reparaturausrüstung. Die aktuellen Rework-Systeme sehen sich folgenden Aufgabenstellungen gegenüber:

- Schnelles Ein- und Auslöten von Zielbauteilen, ohne diese zu beschädigen (gem. IPC Anforderungen bei maximalem Temperaturgradienten von 4 °C/s)

- Möglichst konzentriertes Einbringen der Wärmeenergie auf das Zielbauteil, ohne die Nachbarbauteile und Substrate zu beeinflussen oder zu zerstören

- Herstellen von reproduzierbaren und stabilen, dokumentierbaren Prozessen

- Einfaches, aber modulares Bedienkonzept für Einsteiger und Profianwender

Die kleineren Prozessfenster und höheren Prozesstemperaturen des bleifreien Lotes fordern jedoch immer mehr von einem Rework-System. Mehr Leistung einerseits, um mit höheren Temperaturen zurechtzukommen, und mehr Kontrolle bei temperatursensiblen Komponenten andererseits – das gleicht einem schwierigen Spagat. Gerade im Bereich der Heißluftkolben hat man zunehmend das Problem des unbeabsichtigten Wegblasens von kleinen Chips während der Reparatur. Andererseits vermeiden viele Großunternehmen Kontaktwärme mit heißen Pinzetten in der Reparatur aufgrund des möglichen thermischen Schocks, z. B. bei kleinen Keramikkondensatoren. Wie also sollte eine sichere Reparatur von 0402 und 0201 Bauteilen heutzutage aussehen?

Technische Anforderungen an ein Rework-System

Die technischen Anforderungen können in drei Gruppen kategorisiert werden: „zwingend erforderlich“, „äußerst praktisch“ und „schön zu haben, aber nicht unbedingt notwendig“. Zu den Anforderungen die „zwingend erforderlich“ sind, gehören die Geschwindigkeit im Reworkzyklus, geringe Kosten und Platzbedarf, die Möglichkeit, eine Reparatur im Gehäuse durchzuführen sowie Flexibilität und Prozesssicherheit. Die Anforderungen zu „äußerst praktisch“ sind Prozessstabilität und Wiederholbarkeit, einfache Bedienung und effektive Anwenderschulung, die „schön zu haben, aber nicht notwendig“ Software-Unterstützung, Nutzung von Temperaturprofilen sowie Dokumentation und Verfolgbarkeit.

Der Lötspezialist produziert auch Highend-Reflowanlagen und besitzt eine Menge Erfahrung in der Herstellung von Konvektionslötanlagen. Die vor zehn Jahren getroffene Entscheidung, mittelwellige Infrarotstrahlung anstelle von Heißluft für Rework einzusetzen, hat sich bezahlt gemacht. Mittlerweile sind die IR Rework-Systeme des Unternehmens mit vielen tausend verkauften Geräten weltmarktführend. Aber zwischen den Lötkolben und Entlötpinzetten im unteren Produktspektrum und den größeren und teureren semi-automatischen Rework-Systemen im oberen Segment gab es bisher eine Lücke, die nun durch die Mischung zweier bekannter Technologien gefüllt ist.

Das Beste aus zwei Welten: Hybrid

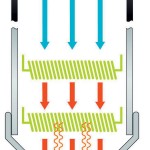

Wie schon erwähnt, weisen beide Technologien, Heißluft und Infrarot, sowohl ihre Stärken als auch ihre Schwächen auf. Mittels Heißluft können sehr schnelle Temperaturgradienten (bis zu 10 °C/s und mehr) erreicht werden, z. B. wenn das auszulötende Bauteil schon defekt ist und wenn keine kleineren benachbarten Komponenten miterwärmt werden können. Solche Gradienten sind jedoch für das sichere Einlöten nicht erlaubt. Mittelwellige Infrarotstrahlung erreichte bisher gerade einen maximalen Temperaturgradienten von etwa 2 °C/s, was zwar sicher, aber eher langsam ist. Eine Kombination von Heißluft und mittelwelliger Infrarotstrahlung stellt somit einen perfekten Mittelweg dar. So vereint das patentierte Hybrid-Rework-System HR 100 Infrarot- und Konvektionsheizung in einem Handgerät zum Löten und Entlöten von dicht bestückten SMT-Bauelementen. Über die IR-Strahlung mit sanfter Heißluft kann dieses Hybrid Tool Bauelemente ab einer Größe von 0201 bis 20 x 20 mm gleichmäßig und schonend aufheizen. Standardmäßig vorhandene, wechselbare Hybridadapter lenken bis zu 200-W-Heizleistung gezielt auf ein Bauelement, während benachbarte Bauteile vor dem Wegblasen geschützt bleiben.

Homogene Strahlungswärme im mittelwelligen IR-Bereich, gepaart mit sanfter, aber konzentrierter Konvektion, ergibt den besonderen Mix für effizientes Reparaturlöten. Für die kleinen Oberflächen moderner CSP-, QFN- oder MLF-Bauteile ergeben sich dadurch ideale Bedingungen für die Energieübertragung. Der Heißluftanteil ist dabei so weit reduziert, dass gefürchtetes Entlöten und Verschieben benachbarter Chips vermieden wird. Obwohl das Hybrid Tool gegenüber den bekannten IR-Systemen geringe Strahlungsflächen aufweist, wird auch die Strahlungsenergie aufgrund des verkürzten Arbeitsabstands zum Bauteil sehr gut übertragen. Dies ermöglicht ein effizientes und sicheres Arbeiten mit dem vom IPC empfohlenen Temperaturgradienten von maximal 4 °C/s. Des weiteren gelingt mit diesem Reparaturgerät ein Brückenschlag zu den bekannten und bewährten Lötstationen des Unternehmens. Wie von den Lötstationen bekannt, ist das Hybrid Tool zunächst ein handgeführtes Instrument zur flexiblen Bearbeitung von Bauteilen. Um seine Arbeit schnell und sicher zu erledigen, stehen dem Benutzer an fast jedem Handarbeitsplatz verschiedene Werkzeuge zur Verfügung. Sehr oft war eines dieser Werkzeuge eine Heißluftpistole. Solche Tools bieten einerseits schnelles und unkompliziertes Arbeiten, bergen aber andererseits große Risiken wie die Gefahr, benachbarte Chips wegzublasen. Anspruchsvolle Reparaturen oder Bauteilwechsel, z. B. wenn die Platine noch im Gehäuse eingebaut ist, können mit dem Hybrid Tool problemlos und sicher durchgeführt werden. Mit Hilfe eines integrierten Laserpointers im ergonomischen Griff lenkt der Nutzer die Hybrid-Lötenergie gezielt auf das zu bearbeitende Bauteil, selbst wenn die Platine noch eingebaut ist. Mit jedem der drei wechselbaren Adapter können die verschiedensten Komponenten vom allerkleinsten Bauteil bis zu einer Größe von 20 x 20 mm und teilweise darüber bearbeitet werden. Eine einfache Zeitsteuerung gibt dem Nutzer Orientierung für einen sicheren Prozess.

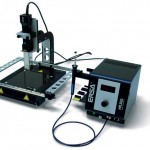

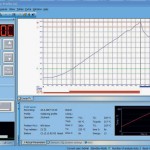

Die HR 100 ist eine flexible Low-Cost-Lösung für Einsteiger und Industrieanwender. Mit der optionalen IRHP 100 Infrarotheizplatte (800 W) bietet dieses Tischgerät eine leistungsfähige, schnell reaktive und sichere IR-Unterseitenheizung, eine höhenverstellbare Z-Achsen-Werkzeugaufnahme für das Hybrid Tool und einen X-Y Platinenhalter. Über einen Mini-USB-Port kann die HR 100 an die IRSoft Rework-Software angeschlossen werden. Dadurch erschließen sich diverse Funktionen zum Betrieb des Systems und Prozessparameter können gesetzt, gespeichert und alle Löt- und Entlötergebnisse dokumentiert werden.

Analog zu den größeren Systemen kann die Rework-Lösung einen temperaturgeregelten Zyklus fahren und diesen via PC-Schnittstelle vollständig dokumentieren. Individuelle Parametereinstellung, rampengeführte Profile, Prozessaufzeichnung und Dokumentation, Benutzerverwaltung sowie Zwei-Kanal-Temperatur-Aufzeichnung und IPC-konforme Temperaturanstiege bei geregelter Heizleistung von oben und unten runden das Leistungsspektrum ab.

Hybrid Rework ist nicht nur ein Schlagwort, sondern ein Start in eine neue Ära des Reworks. Die Hybrid-Technologie ist kostensparend, sicher, bedienungsfreundlich und passt auf jede Werkbank!

EPP 414

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: