Stacked Die Packages können die Anforderungen der Verbraucher nach kleineren Produkten mit erweiterter Funktionalität durch Integration bestehender Komponenten in einem Package besonders für den Markt portabler Geräte erfüllen. Auch wenn sich diese Aufbauten mit vorhandener Assemblierungs-Ausrüstung fertigen lassen, so führt doch die Weiterentwicklung der Gehäusetechnik zu neuen Herausforderungen an die Verbindungsprozesse mit Drahtbonden.

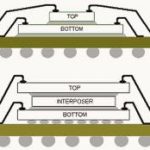

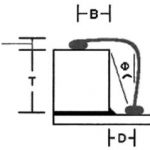

Stacked Die Packages lassen sich als Pyramide oder Tower gestalten (Bild 1). Beim Pyramiden-Aufbau werden die aufgesetzten Chips immer kleiner, so dass deren Verbindung durch Drahtbonden in einem Durchlauf erfolgen kann. Es ist lediglich darauf zu achten, dass die Verdrahtung der oberen Schicht durch ihre längeren Drähte etwas komplizierter wird. Der Tower-Aufbau mit seinen gestapelten Chips gleicher Größe erfordert dagegen eine Montage und Verdrahtung in mehreren Schritten. Zunächst werden der untere Die und die erste Zwischenlage assembliert. Dabei besteht die Zwischenlage wegen des identischen Temperaturkoeffizients im allgemeinen aus Silizium und muss so stark sein, dass für die Verdrahtung des unteren Chip ausreichend Platz bleibt. Darauf kommt das nächste Chip mit Zwischenlage und wird gebondet. Dieser Vorgang wiederholt sich bis zur obersten Schicht.

Bei der Einführung der Stacked Die Packages vor einigen Jahren lag die Chip-Stärke zwischen 180 und 200 µm für eine einfache Anordnung aus zwei Ebenen. Fortschritte bei der Wafer-Dünnung auf 80 bis 100 µm führte dazu, dass jetzt Stacked Die Packages aus vier bis fünf Schichten in einem Industriestandardgehäuse möglich sind. Dies steigerte deren Vielseitigkeit ganz entscheidend, führte aber zu neuen Herausforderungen an den Drahtbond-Prozess.

Mit verringerter Die-Stärke wirkt sich die Elastizität des Halbleitermaterials auf den Bondvorgang aus. Auf dem Überstand des Chips über die Zwischenlage hinaus finden sich die Bond-Pads zur Kontaktierung: Unter der Einwirkung der Bondkraft weicht dieser Überstand federnd aus und kann damit die Adhäsion des gebondeten Drahts mit der Anschlussfläche verringern, den Drahtloop beeinflussen, das Die im ungünstigsten Fall sogar brechen. Unter der Voraussetzung einer einwandfreien Montage hängt dieser Einfluss von drei Faktoren ab: Chip-Typ und -Stärke, Oberflächeneigenschaften nach dem Dünnen sowie Größe und Raster der Anschlussflächen. Beim Bonden kann nur das Rastermaß berücksichtigt werden. Die meisten Hersteller bilden Ball-Bonds aus, welche die gesamte Fläche des Anschluss-Pads nutzen, um einen möglichst robusten Prozess zu bekommen. Je größer die Anschlussfläche, desto größer ist die Bondkraft und damit auch das federnde Zurückweichen des Chiprandes. Für konsistente Ergebnisse muss der Bonder daher in der Lage sein, unabhängig von der Abweichung sowohl die Position des Bondkopfes als auch die durch ihn ausgeübte Kraft mit hoher Auflösung genau messen und steuern zu können. Grundsätzlich führen Bauteile mit feinerem Anschlussraster (und damit kleineren Anschluss-Pads) oder kleineren Bond-Bällen zu geringerer Abweichung.

Die kraftabhängige Abweichung des Chiprandes beeinflusst auch die Ausbildung der Drahtschleife: Kleine Änderungen in seiner Lage wirken sich insbesondere auf flach ausgebildete Drahtschleifen aus, die nur an einer kleinen Höhendifferenz sichtbar wird. Während der Bump-Ausbildung können diese aber zu fehlerhaften Bumps führen, welche die Konsistenz der Schleifen, der Bond-Pad-Adhäsion oder die Drahtspannung beeinflussen.

Genaue Platzierung wichtig

Für beide Stapelarten gilt die genaue Platzierung der Chips als wichtige Voraussetzung für gute Bond-Ergebnisse. Entscheidend sind die kumulierten Positionsfehler des Stapelaufbaus, die sich auf Schleifenhöhe, Länge und Form auswirken können und letztlich die Ausbeute beim Bonden oder dem nachfolgenden Vergießen verringern.

Substratauswahl und Layout

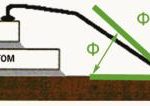

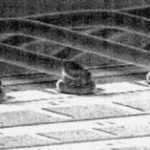

Durch geeignete Wahl des Substrat-Typs und des Layouts der Bondflächen lassen sich die Produktivität und Ausbeute des Bondens steigern. Ist die Bondfläche zu groß, dann sind auch die Drähte länger und neigen eher zum Schwingen. Sind sie dagegen zu klein, dann sind die Drähte zu den oberen Chips stärker zu formen, um den nötigen Abstand zu den unteren Drähten zu halten. Generell sollte der Draht in einem Winkel von höchstens 45° zur zweiten Bondstelle auf dem Substrat geführt werden (Bild 2). Größere Winkel bewirken ein stärkeres Schwingen des Drahtes, was zu Kurzschlüssen beim Bonden oder Vergießen führen kann. Dies gilt besonders für den pyramidenförmigen Stapel, weil bei ihm die Drähte zu den oberen Ebenen länger werden.

Verbindungslösungen

Jedes Stacked Die stellt andere Anforderungen an die Verbindungstechnik, die in manchen Fällen in gemischter Technologie aus Drahtbonden und Flip-Chip-Technik ausgeführt werden muss, um entweder die geforderte Gesamthöhe nicht zu überschreiten oder besonderen thermischen und elektrischen Anforderungen zu genügen. Für die meisten Halbleiterhersteller allerdings bleibt das Drahtbonden die flexibelste und kostengünstigste Verbindungslösung für Stapelaufbauten.

Ball Bumping für Flip-Chip-Montage

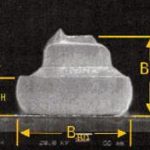

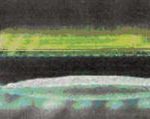

Wenn sich herkömmliche Methoden als zu teuer erweisen, dann lässt sich das Gold-Ball-Bumping zur Vorbereitung von Wafern für eine Flip-Chip-Verarbeitung vorteilhaft nutzen. Gängige Bonder-Prozesse erlauben die Ausbildung von Bumps in einer Vielzahl von Formen für die unterschiedlichsten Einsatzfälle. Die Gesamthöhe eines standardmäßigen Ball-Bumps BOH (Bild 3) von 40 µm hängt vom maximalen Durchmesser BBD (typisch 60 µm) und der Höhe BDH (typisch 20 µm) ab. Diese Größen erfordern für einen robusten Prozess bestimmte Abmessungen der Kapillare des Werkzeugs (Lochdurchmesser, Fasenabmessungen und Gestalt) sowie Drahttyp und Drahtdurchmesser. Höhere Bumps lassen sich durch Stapeln erreichen. Mit neueren Bumping-Prozessen sind allerdings auch höhere Bumps ohne Stapeln erreichbar: Bei denen ist die Höhe BBH nur halb so groß, während BOH auf den anderthalbfachen Wert steigt.

Auswahl des Drahtbond-Prozesses

Die wichtigste Bestimmungsgröße beim Stacked Die ist seine Gesamthöhe: Bei steigender Anzahl müssen die einzelnen Schichten dünner werden. Derzeit lassen sich mit standardmäßigen Forward-Ball-Bonding-Prozessen Schleifenhöhen von 100 µm (bei 25 µm Drahtdurchmesser) erreichen. Niedrigere Schleifen liefern die Prozesse Reverse-Ball-Bonding und Wedge-Bonding; allerdings zeigen sie einige Einschränkungen, die sich je nach Anwendung mehr oder minder stark auswirken können, wie z.B. gröberes mögliches Raster und verringerte Produktivität.

Hohe Stabilität der Verbindungen

Bei der Ausbildung von standardmäßigen Forward-Loops bestimmt die Drahtlänge oft den notwendigen Drahtdurchmesser, da bei steigender Drahtlänge auch die Gefahr der Durchbiegung und des Schwingens während der Bondphase oder beim Vergießen wächst.

Eine Lösungsmöglichkeit besteht in der Bearbeitung oder Formung des Drahtes, die ihm zusätzliche Steifigkeit verleiht und die funktionale Länge der Schleife erweitert. Art und Umfang der Bearbeitung hängen von der Anwendung ab, wobei vier Gruppen unterschieden werden können, die von der Anzahl der Biegungen abhängen. Die einfachste Schleifenausbildung zeigt keine Biegung außer dem Knick über dem Bond-Ball. Ihr Vorteil liegt in der höheren Geschwindigkeit: Sie lässt sich in vielen Anwendungen und bei Stacked Dies vorteilhaft für die unterste Ebene einsetzen.

Die Drahtschleifen der nächsten Gruppe verfügen über eine zusätzliche Biegung, welche die Schleife verlängert und eine größere Schleifenhöhe bewirkt. Damit eignet sich diese Form gut für die mittleren Lagen von Stacked Dies in Pyramiden- und Tower-Form.

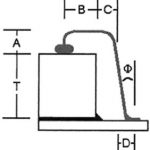

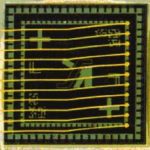

Drahtschleifen mit zwei Biegungen machen die dritte Gruppe aus, wobei die Biegungen an verschiedenen Punkten des Drahtes geformt werden. Winkel und Richtung (nach oben oder nach unten) der Biegungen hängen stark von der Anwendung ab. Grundsätzlich entstehen dadurch flache Drahtschleifen höherer Steifigkeit, die auch über größere Längen weniger Durchhang oder Schwingneigung zeigen. Damit sind sie gut für jede Lage eines Stacked Die Packages geeignet. Bild 4 zeigt die gebräuchliche M-förmige Schleife, die hohe Drahtlängen zulässt und sich gegenüber thermischen Verformungen robust verhält.

Zur vierten Gruppe gehören Drahtschleifen, die mit einem steilen Winkel in die zweite Bondstelle einlaufen, etwa um Hindernisse zu umgehen, wie sie die unteren Drähte der unteren Schichten eines Chip-Stapels darstellen. Diese Tail-Kink-Schleifen (Bild 5) gelten als anspruchsvollste Bearbeitungsart. Der Draht ist nicht so steif, aber umso schwerer zu biegen, je weiter die Biegung von der ersten Bondstelle entfernt ist. Hier wirken sich die Eigenschaften des Drahts und seine Reibung im Bond-Tool stärker aus.

An dieser Stelle muss erwähnt werden, dass jede der beschriebenen Bearbeitungen des Drahtes zwar Vorteile bringt, aber auch Zeit kostet, also den Durchsatz des Drahtbond-Prozesses beeinflusst. Allgemein lässt sich sagen, dass jede Biegung in der Drahtschleife die gesamte Drahtbond-Zykluszeit des Bauteils um 10 bis 20% verlängert. Aus diesem Grunde sollte nur mit der minimal notwendigen Bearbeitung verfahren werden.

Besonderheiten von CSPs

Wenn versucht wird, für den Einbau in Chip Scale Packages (CSP) möglichst nahe am Chip zu bonden, dann hängt die Schleifengeometrie stark von den Werkzeugabmessungen und der Chip-Stärke ab, wie Bild 6 zeigt: Hier bestimmt die konische Form der Werkzeugspitze die Größen D und Wenn versucht wird, für den Einbau in Chip Scale Packages (CSP) möglichst nahe am Chip zu bonden, dann hängt die Schleifengeometrie stark von den Werkzeugabmessungen und der Chip-Stärke ab, wie Bild 6 zeigt: Hier bestimmt die konische Form der Werkzeugspitze die Größen D und . Der kritische Schritt des Forward-Bondens nach Bild 6 a für niedrige Drahtschleifen in engen Gehäusen liegt in der Ausbildung des ersten Knicks, der zum Drahtbruch oberhalb des Balles führen kann. Daher empfiehlt sich hier der Stand-Off-Stitch (SSB) nach Bild 6 b als eine geeignete Form des Reverse Bondens. Zunächst wird ein Ball an die Stelle des zukünftigen zweiten Bumps (auf dem Chip) gebondet und dann die Schleife mit einem Ball Bond auf dem Substrat begonnen und auf das vorbereitete Chip gezogen. Mit dem SSB-Verfahren lassen sich Schleifenhöhen von weniger als zwei Drahtdurchmessern erhalten, wie Bild 7 deutlich macht.

Wie flach derartige Drahtschleifen geführt werden können, zeigt das Beispiel von Bild 8 a für die obere Schicht von pyramidenförmigen Chip-Stapeln. Allerdings lassen sich hier die weiter oben beschriebenen Methoden der Drahtversteifung durch Biegungen in senkrechter Richtung nicht anwenden. Abhilfe gegen Schwingen beim Bonden und Verdrängung beim Vergießen bringen aber Biegungen in waagerechter (lateraler) Richtung, möglichst in Flussrichtung der Vergussmasse, wie Bild 8 b in der Draufsicht zeigt.

Pseudo-Multistitch-Bonden

Für pyramidenförmige Aufbauten lassen sich Materialkosten einsparen und die Produktivität erhöhen, wenn es möglich ist, mehrere Chips in der Weise mit der gleichen Kontaktfläche des Substrats zu verschalten, so dass die individuellen Drähte zu jeder Lage durch eine einzige, durchgehende Multistitch-Verbindung (MSB) ersetzt werden. Allerdings bildet das Anheften des Drahtes, das beim Wedge-Bonden recht robust funktioniert, beim Ball-Bonden eine Schwachstelle des Prozesses. Auch Wechsel der Drahtrichtung während der Ausführung der Folgeverbindungen bringt Probleme mit sich. Als günstige Alternative zur MSB-Verdrahtung lassen sich Pseudo-MSB-Loops einsetzen, für die einfach mehrere SSB-Verbindungen verkettet werden. Da deren zweite Bondstelle relativ flach ist, wie Bild 7 deutlich zeigt, bietet sie eine gute Basis für die erste Bondstelle der folgenden Verbindung. Allerdings sollte vor dem Einsatz dieser Methode eingehend geprüft werden, wie sich die Anschluss-Pads der eingesetzten Halbleiterkomponenten beim mehrfachen Bonden auf dem gleichen Bond-Pad verhalten.

Richtige Drahtauswahl

Die geeignete Drahtstärke des Bonddrahts bestimmt wesentlich die Eigenschaften der Drahtschleife einer Bondverbindung. Viele Hersteller verwenden möglichst dünne Drähte, um an den Materialkosten zu sparen. Allerdings geht diese Rechnung oft nicht auf, da sie höhere Entwicklungskosten bedingen und durch sie Ausbeute und Produktivität der Assemblierung sinken. Stärkeres Material ist auf den ersten Blick teurer, zahlt sich letzten Endes aber durch weniger Entwicklungsaufwand, gesteigerte Produktivität und höhere Ausbeute durch weniger Schwingungen beim Bonden und weniger Kurzschlüsse beim Vergießen aus. Es ist daher für jede Anwendung zu prüfen, ob sich schwächerer Draht wirklich lohnt.

Optimale Kapillare

Für die Güte und Wiederholgenauigkeit des Verbindungsprozesses kommt es auch auf die Wahl einer geeigneten Kapillare des Bond-Tools an, die durch drei Kenngrößen charakterisiert ist: Zufuhröffnung für den Draht (Hole), innere Fase (IC) und Stirnfläche (Face). Während der Schleifenlegung bewegt sich der Draht frei durch die Kapillare, während er bei den Biegungen gegen die Innenflächen der Kapillare gezogen wird. Änderungen in der Reibung führen zu unterschiedlicher Drahtzufuhr, die sich in ungleichmäßiger Schleifenbildung äußert. Für gute Verbindungen kommt es daher stark auf die geeignete Wahl der passenden Kapillare an. Hilfestellung bietet hier der reiche Erfahrungsschatz der Prozessingenieure beim Bonder-Hersteller.

Schlussfolgerung

Mit optimaler Prozessgestaltung der Drahtbond-Verbindungstechnik lassen sich die Vorteile der Stacked Die Packages wirtschaftlich erfolgreich in kosteneffiziente Komponenten für den anspruchsvollen Markt portabler Geräte mit ihrer wachsenden Funktionalität umsetzen.

EPP 441

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: