ViTechnology setzt mit vektororientiertem Inspektionsverfahren neue Maßstäbe. Das Systemhaus smartTec in Langen vertreibt als ausgewählter Partner Geräte und übernimmt die komplette Integration in die Fertigung

Raphael Zumkehr, ViTechnology, St. Egreve (F)

Zufrieden sind die ViT Leute mit dem bisherigen Ergebnis. Gelang Ihnen doch mit Hilfe potenter Investoren und Partner die kurzfristige Neustrukturierung von Verkaufsprogramm und Vertrieb. Ausrichtung auf die Kernkompetenz des Unternehmens, kreativer Vertrieb mit weltweit fachgerechter Beratung und Applikationsunterstützung waren die logischen Folgeschritte.

Heute zählt ViTechnology im Marktsegment AOI mit zu den führenden Unternehmen. Gerade in Zeiten schwächelnder Elektronikkonjunktur hat ViT weltweit zugelegt. Trotz schwindender Investitionsbereitschaft konnten die Inspektionssysteme von ViT viele Zauderer sowohl in technischer wie in kaufmännischer Sicht überzeugen. Die Vektortechnologie schafft eben gegenüber herkömmlichen Analyseverfahren extrem niedrige Pseudofehlerraten bei minimalem Fehlerschlupf. So wurden beispielsweise einige bedeutende “major players” aus der Luft- und Raumfahrt, der Automotiveindustrie und der Telekommunikation als Neukunden gewonnen.

Doch damit nicht genug. ViT, so die Kurzbezeichnung des Unternehmens, hat sich zum Ziel gesetzt, weltweit die Nummer 1 im Bereich der AOI zu werden. Daran richten sich alle Aktivitäten in Forschung und Entwicklung aus und werden konsequent ergebnisorientiert bewertet. Die Bilanz von ViT kann sich sehen lassen. Alle Systeme arbeiten mit Vectoral Imaging. Das steht für komfortable Programmierung, enormen Speed, hohe Genauigkeit sowie minimale Pseudofehler- und Fehlerschlupfraten. Auch wurde stark am Closed-Loop-Control Konzept zwischen Bestücker und AOI gearbeitet. Realisiert an einer im Jahr 2002 installierten Null-Fehler-Linie ( Zero Defect SMT Manufacturing Line ) mit Fuji Machine Mfg. Co. Ltd. and Vertu Ltd. Das brachte im Jahr 2004 dem Unternehmen die Auszeichnung „Vision Award 2003“ verliehen vom SMT Magazine für das beste Produkt in der Kategorie Inspektion ein. Der Grund für die Auszeichnung war die Software. Mit ihr wurde die Schließung des Regelkreises durch integrierte SPC Software realisiert – closed loop Software with embedded SPC.

Fazit

Raffinierte AOI Technologien haben den steigenden Anforderungen an extreme Genauigkeit in Verbindung mit leistungsfähigen Softwareentwicklungen in der Elektronikfertigung eine Reihe von Modi zur Prozesssteuerung eröffnet. Möglich wurde das durch die Auswertungen großer Datensammlungen aus der Bauteilbestückung und Bauteilprüfung. Dank dieser Methode und des Einsatzes von SPC Steuerungen werden Fehler und ihre Trendentwicklungen bereits frühzeitig erkannt. Folglich haben AOI Gerätehersteller mit Softwareanbietern Programme entwickelt, die als „Closed Loop Zero Defect Line Solutions” direkt mit dem Fertigungsprozess verbunden korrigierende Eingriffe ermöglichen.

Hintergrund

Im zurückliegenden halben Jahrzehnt wurde AOI für die Prüfung von Leiterplatten weltweit von Elektronikherstellern immer stärker genutzt. Dagegen war die Leiterplatten-Prüfung mit Röntgengeräten weniger ausgeprägt. Die Anwender reichen von Weltkonzernen, die das Entwicklungstempo vorgeben bis hin zu kleinen und mittleren Unternehmen, die den Vorreitern folgen. Doch beide Kundenkategorien erkennen die wachsende Bedeutung um das Wissen und die Einsicht in interne Qualitätsstandards. Vor dem Beginn der AOI Prüftechnik wurde nur manuell nach GUT Muster, ohne echte Kostenübersicht des Qualitätslevels und dem Verständnis der Fehler-ursachen geprüft. Doch mit der AOI Technologie kam die Wende. Mit dieser Art Sensor wurde ein effizientes Werkzeug für die Zunahme der Fehlererkennung geschaffen, das zugleich auch zuverlässige und zeitnahe Informationen über die Fertigungsqualität und mögliche Störungen liefert.

Die Flexibilität der AOI Systeme ist beeindruckend. Speziell mit Blick auf die effektive und kostengünstige Fehlererkennung und die zusätzliche Möglichkeit kritische Daten aus der Bestückung zu speichern. Auf Basis dieser Daten eröffnet sich eine Fülle von Nutzungsmöglichkeiten. Einerseits lassen sich damit Erkenntnisse für die Fertigungslinie und den gesamten Prozess gewinnen. Andererseits sind sie zur Optimierung der Produktqualität und Steigerung der Prozessleistung zu nutzen (Bild 1).

Dennoch dominiert heutzutage, trotz schneller und zunehmender Einbindung in Produktionsumgebungen mit unterschiedlichen Profilen und Eigenschaften, das AOI System in erster Linie als Messgerät für das Qualitätsniveau und steht zur einfachen Testabdeckung bereit.

Zweifellos jedoch gewinnt ein neuer Ansatz für die Nutzung von AOI Systemen gerade bei den Unternehmen an Bedeutung, die als einstige Vorreiter sich für dieses neue Verfahren stark gemacht haben. Als besonders wichtig wird die wachsende AOI Nutzung damit begründet, Fehler vorzugsweise bereits dann zu entdecken, bevor die eigentlich fehlerhafte Platine produziert wird.

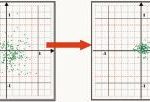

Die ersten Jahre mit AOI

AOI Systeme als Standardelemente in einer SMT Linie kamen erst vor wenigen Jahren zum Einsatz. Die langwierige Akzeptanz der AOI in der Linie zeigt einige bedeutende Meilensteine auf. Anfangs stand die für damalige Verhältnisse progressive aber im Vergleich zu heutigen Entwicklungen eher bescheidene Idee, das AOI als Gradmesser der gesamten Fertigung zu nutzen. In Kürze, und das ist die Verkörperung der Hoffnung auf einen für alles potenten und präsenten „Wachhund” oder „Torwart“, soll AOI der Retter aller Hersteller und die dauerhafte Lösung für alle Fehler sein. Jedoch ist der Traum von dem allwissenden AOI in der Tat Utopie und unrealistisch. Denn damit lässt sich die Hoffnung auf eine fehlerfreie Fertigungszukunft in keiner Weise erfüllen (Bild 2). Für den Augenblick ist die AOI in ihrer traditionellen, klassischen Konfiguration ein sehr effizientes Werkzeug zur Information über das aktuelle Qualitätsniveau und die gefundenen Fehler. Dennoch hängt ihr ein wichtiger Nachteil an: Das System initiiert von sich aus keinerlei vorbeugende Aktivitäten zur Fehlerentdeckung. Das allerdings liegt allein in der Methodik begründet. Jedes Aufspüren und Beheben von Fehlern, nicht deren frühzeitige Verhinderung, hängt ganz von der Aktivität des Bedieners ab. Dieser Ansatz der AOI Nutzung reduziert die Vorteile des Geräts im Vergleich zu seinem tatsächlichen Potenzial. Zudem kann auch der Bediener keine vorteilhaften Vorbedingungen für vorbeugende Aktionen aktivieren. Dagegen zeigt das AOI damit Grenzen auf und verhindert tiefer in die Probleme der Fehler einzutauchen und zu den Wurzeln vorzudringen, um sie zu beseitigen. Doch dazu muss erst das Verstehen über das wo und warum der Fehler her (Bild 3).

Die Entwicklung der AOI Power

Das AOI System kann der Hebel zu noch kraftvollerer Gerätetechnik sein, wie zum Beispiel die Fortschritte in den Optiken und der Analyseverfahren zeigen. Der komplette Systemvorteil lässt sich heute aufgrund der Software Entwicklungen des letzten Jahrzehnts entscheidend besser nutzen. Anspruchsvolle intelligente Software Werkzeuge wurden geschaffen, um die immer raffiniertere Nutzung der AOI Geräte als Superwerkzeug innerhalb des Fertigungsprozesses zu unterstützen. Die Voraussetzungen haben sich in der Tat dramatisch verändert. Sie öffneten einer vernünftigen und intelligenten Nutzung des AOI Tür und Tor. Kritische Gerätebauelemente haben eine dramatische Entwicklung in Bezug auf Zuverlässigkeit, Kosten und Leistungsfähigkeit durchgemacht. Heute sind alle Möglichkeiten für die AOI gegeben, sich sowohl in Bezug auf das Potenzial als auch in punkto Leistung als bestimmendes Werkzeug in der Produktion entscheidend weiter zu entwickeln. Parallel zur Geräteleistung eröffneten sich vielfältige Möglichkeiten zur Entwicklung der passenden Software Werkzeuge. In erster Linie mit dem Anspruch und Ziel den Produktionsprozess als solchen selbst darzustellen. Lieber als lediglich Informationen anzubieten, wie gut oder schlecht das Qualitätsniveau und Endproduktausstoß tatsächlich waren.

Zum ersten Mal waren Rechenleistung, Kameras und Optiken sowie Genauigkeit von Maschinenportals jeweils für sich ausreichend leistungsfähig. Zusammen konnten die drei kritischen Geräteteile nun die Genauigkeit eines Messsystems, nämlich eine 10fach höhere Genauigkeit als das zu messende Objekt, sicherstellen. Eine wichtige Voraussetzung um tatsächlich als Messsystem zu fungieren. Um die Prozessqualität von Fertigungsequipment, wie Bestücksysteme und auch Lotpastendrucker Closed-Loop zu überwachen, ist eine Genauigkeit von etwa 10 µm gefordert, um wirklich eine aussagekräftige Trendanalyse vornehmen zu können (Bild 4). Hochgenaue AOI in Verbindung mit leistungsfähigen Softwarewerkzeugen für das echte „real time“ SMT Linien- und Prozessmonitoring war geboren.

Die Zeit der Softwareinnovationen

Inspektionsgeräte, Bestückungssysteme und Software Dienstleister haben sich seitdem beeilt, die Vorteile auszunutzen, die sich mit der Einführung des Prozessmonitoring ergaben. Software wurde von Herstellern von Bestückungsmaschinen nicht nur für den internen Gebrauch erschaffen sondern auch für die Kommunikation mit der Außenwelt, um Informationen über entdeckte Fehler und Probleme zu übertragen. Außerdem ist die gleiche Kommunikation denkbar, anderen Systemen mitzuteilen, welche Maschine, welcher Feeder oder Bestückungskopf, welches Portal, welche Spur und/oder Pipette gerade mit der Platzierung eines bestimmten Bauteils zu tun hat (Bild 5). Fehler tauchen auf, die entweder auf die Maschine und deren Mechanik oder auf die Software zurückzuführen sind. Wenn zudem festgestellt wurde, dass Fehler immer wieder passieren, kann die Information über das wo und wie die Fehler auftauchen hilfreich sein, die Frage nach dem warum konsequent zu beantworten. Und um schließlich zu verhindern, dass dieselben Fehler erneut auftreten.

Die verstärkte Entwicklung der Bestückungsanlagenhersteller mündete in dem Bemühen sowohl eine selbstdiagnostizierende Software für die internen Maschinenfehler zu schaffen als auch die Fähigkeit zu verbessern, die Außenwelt über die Pick-and-Place-Systeme aufzuklären, die in die Bestückung bestimmter Bauteile eingebunden sind. Jetzt konnten Software- und Inspektionsanlagenhersteller, teilweise auch mit dem internen Datenmanagement Systemen der Anwender, die Probleme beenden. Wie ? Sie konsolidierten schlicht und einfach die Daten des Pick-and-Place-Systems mit den Daten des AOI Systems.

Wer Zugang zu Informationen hat, die in Formaten vorliegen, die auch vom Inspektionsgerät gelesen werden können, gewinnt damit sichere Erkenntnisse über die auftretenden Fehler. So eröffnen zum Beispiel am Bestückungskopf, Feeder oder Pipette gewonnene Erkenntnisse völlig neue Möglichkeiten den AOI Nutzer mit Informationen zu versorgen, wo Probleme auftauchen könnten. Zusätzlich wächst ein weiteres Hilfsmittel heran: Die Darstellung und Überwachung aller bestückten Bauelemente. Fürs erste reichen Standard SPC Werkzeuge aus, um das Verhalten während des Bestückungsprozesses zu verfolgen und um alle Abweichungen zwischen früheren und aktuellen Fehlern zu erkennen (Bild 6). Fürs erste konnte, abgestimmt auf das Bestückungssystem, mit Standard SPC Regeln gearbeitet werden. Erweitert um die Forderungen der Nachverfolgbarkeit in der Bestückung erweiterten sich die Möglichkeiten der Fehlerortung bis hinunter zu spezifischen Komponenten. Auf diese Art und Weise halfen die Daten vom Bestückungssystem, Probleme zu speziellen Bestückungsköpfen, Feeder oder Pipette zurückzuverfolgen. Und das bevor das Problem oder der Fehler auftrat.

Die Hersteller von AOI Systemen konnten nun auf Grund der inhärenten Konzept Genauigkeit und Wiederholgenauigkeit fortschrittliches SPC Monitoring in Echtzeit anbieten. Alle Standard SPC Regeln konnten nun angewendet werden. Natürlich in Abhängigkeit vom jeweiligen Produktionsniveau: Produktionsstart, Serienanlauf oder Massenfertigung (Bild 7).

Mögliche Beispiele: Die Streuung der bestückten Bauteile sind bei einem Sigma Toleranz viel zu weit. Zu viele Bestückungen zeigen auch im Durchschnitt auf der einen Seite einen Versatz oder tendieren vielleicht in eine bestimmte Richtung. Sieben Bauteile mit zunehmendem Versatz in X oder Y legen, obwohl sie noch innerhalb der unteren und oberen Eingriffsgrenze liegen, einen Trend im Bestückungsverhalten offen. Es wird damit möglich Fehler vorauszusagen, bevor diese wirklich außerhalb gewünschter Toleranzen sind.

Softwareentwicklungen von Dienstleistern

Anfänglich nahmen die Bestückungsunternehmen noch Unzulänglichkeiten bei der Datengewinnung über die Baugruppen in Kauf, die sich auf jede platzierte Komponente bezog. AOI Systeme wurden in Bezug auf die gewachsenen Genauigkeitsanforderungen so kompetent, dass sie die Leistungsfähigkeit der Bestückungsanlagen beurteilen UND außerdem das Bestückungsverhalten während des Arbeitsprozesses mit eingebetteten SPC Werkzeugen darstellen konnten. Zweifellos war die Zukunft bei den Fertigungsingenieuren angekommen. Dennoch gab es noch eine lästige Einschränkung. Für den Hersteller kommen im Idealfall die gesamte Ausrüstung, Fertigungslinien und selbst komplette Fabriken aus einer Hand, vorzugsweise brandneu und die Anlagen in direkten perfekten Linien aufgebaut. Und alles ausgewählte Markenprodukte. Doch das kommt in der Praxis selten vor. Anschaffungen werden in Bezug auf Marken und Alter vermischt. Dennoch muss ein Prozessüberwachungs- und Optimierungssystem wie AOI in der Lage sein, sie alle zur gleichen Zeit und in Bezug auf Effektivität darzustellen. Nur wenige Anlagenhersteller sind bereit ihre Datenstrukturen komplett offen zu legen und sich selbst von anderen Systemen überwachen zu lassen. Das ist verständlich. Heißt das unser Wunschtraum beschränkt sich ausschließlich auf den Fall brandneuer Geräte von einem Hersteller?

Praxisnahe Prozessüberwachung in Echtzeit

Für die SMT Hersteller traf der Fall glücklicherweise nicht ein. Software Dienstleister und andere erkannten die Marktlücke: Ein Werkzeug zur Informationsgewinnung im Standardformat, von jedem Bestückungssystem, kombinierbar mit wichtigen Fehler- und Trendinformationen eines AOI Systems (Bild 9). Klar, das alles muss im Hinblick auf die schnellstmögliche Fehlerabwehr in Echtzeit passieren, und einen sofortigen Alarm im Arbeitsprozess signalisieren. Software und Smartware sind dazu auserkoren, sich die erforderlichen Informationen von dem meistgenutzten Bestückungssystemen herauszuholen; woher kam das Bauteil und welche Pick und Place Elemente, wie Kopf, Feeder, Pipette, etc. hatten mit der Bestückung zu tun (Bild 10). Im Ergebnis erleben wir heute die Schaffung einer völlig neuen Produktfamilie an Prozessoptimierungstools am Markt: Sowohl anlagenspezifische und für den Nutzer noch interessanter, anlagenunabhängige Software und Smartware wurden im Markt eingeführt. Damit wurde es möglich, die wichtigen Informationen von jedem Bestückungssystem zu gewinnen. Diese Informationen wiederum werden mit den Fehlermeldungen und Trendentwicklungen der AOI Inspektionssysteme vereint. Damit hat das Prozessengineeringteam eine Echtzeitübersicht wo Linienprobleme und Fehler auftreten, inklusive weiterführenden Informationen zu spezifischen Köpfen, Feedern und Pipetten. Diese Funktionen werden heute von integrierten kreativen SPC Tools unterstützt, um Fehler zu vermeiden anstatt Fehler und Defekte aufzudecken. Folglich sind korrigierende Maßnahmen zu bevorzugen, bevor es überhaupt zu Fehlern oder Defekten kommt.

- Der vereinfachte Prozess des Aufspürens und dem Beseitigen von Fehlern lässt sich leicht visualisieren und planen.

- Die Einsparungen in punkto Fehlervermeidung, dadurch weniger Nacharbeit und weniger produzierter defekte Baugruppen lassen sich leicht quantifizieren und nachweislich messen.

- Möglicherweise jedoch ist es der unbestimmbare Wert eines dauerhaft höheren First-Pass-Yield und die kontinuierlich verbesserte Qualität der Endprodukte für seine Kunden, die letztlich eine hochwertige Fertigung auszeichnen.

Die Produktionszukunft ist in greifbare Nähe gerückt.

Zusammenfassung

Mit der Nutzung von Inspektionssystemen als Prozesssensor, lieber vor als nach dem Löten der Bauteile, sind die Chancen auf Wertsteigerungen innerhalb des Produktionsprozesses erheblich angestiegen. Das AOI System, ausreichend genau und unterstützt von SPC Werkzeugen, kann sehr erfolgreich bis zum Optimum als ein Sensor genutzt werden. Aber nicht nur um Fehler aufzuspüren und Hilfestellung bei der Reparatur zu geben, sondern auch um Vorsorge zu treffen, dass Fehler durch Echtzeitanalysen aller bestückten Komponenten auf allen Platinen zu jeder Zeit möglichst vermieden werden. Heute können alle wichtigen Informationen vom Bestückungssystem abgerufen werden. Das wiederum führte zu völlig neuen Perspektiven der Datenzusammenführung mit Blick darauf wo ein Bauteil herkam und in welcher Beziehung dieses zu Maschine, Feeder und Pipette stand. Wo Fehler auftauchen oder wahrscheinlich bald auftauchen könnten. Gemeinsam tauschen AOI Systeme, SPC Kontrollwerkzeuge und Bestückungssysteme Informationen untereinander aus und haben damit die Möglichkeit für einen neuen Typ Wertsteigerung im Fertigungsprozess geschaffen. Zur Verbesserung des Ausstoßes erhält der Prozessingenieur alle erforderlichen Informationen, um Fehler zu beheben.

Die neue AOI Generation

Zu den Systemen Vi-5000 und Vi-6000 gesellte sich die neue Vi-3K2. Aufbauend auf den bisherigen Erkenntnissen gelang ViT damit ein Coup: Telezentrische Linsen verschaffen den exakten verzerrungsfreien „Durchblick”. Und der kompakte und flexible Aufbau ist Voraussetzung für Investitionen durch Jedermann, da Einsteiger zuerst in ein Mid-Range AOI System investieren. Steigende Qualitäts- und Quantitätsanforderungen werden mit dem Ausbau des vorhandenen Systems erfüllt. Das System wird nach jedem vorstellbaren Fertigungsprozesses platziert. Ausgerüstet mit Graphstat, SPC Software und Supervisor Software sollte die Vi-3K2 nicht nur zur Inspektion, sondern auch als Regler des gesamten Prozesses verstanden und genutzt werden. Das System erkennt Fehler, die dem Nutzer Hinweise auf ihre Herkunft und Möglichkeiten ihrer Beseitigung geben. Die Aufrüstung zur Vi-3K3 ist recht simpel. Mit ihr lassen sich speziell zukünftige 01005 Komponenten testen. Auch ist die Vi-3K-Serie für die Schnittstelle zur Software Fujitrax von Fuji Machine Mfg. und Siplace Explorer Software von SiemensDematic für die „Closed Loop Zero Defect Line Solutions” ausgelegt. Weitere Hersteller werden folgen. Dieses System bietet sowohl Kunden für Mid-Range als auch High-End Produkte die komplette Lösung.

EPP 416

Unsere Webinar-Empfehlung

Die Zuhörer erhalten Informationen zur Effizienzsteigerung von AOI-Systemen bei Nutzung von Digitalen Zwillingen von der zu prüfende Baugruppe bzw. des eingesetzten Inspektionssystems.

Teilen: